车辆的制动系统对车辆性能至关重要,就像发动机和传动系统一样重要. 通过系统输送加压空气或流体的管道是车轮上主缸和从缸之间的重要环节.

制动系统管路容易受到流经它的空气或流体的压力, 道路泥浆和盐分腐蚀, 以及暴露在机箱下方的石啄损坏其表面上的任何保护涂层.

之前 1930, 铜和黄铜, 具有优良的固有含压和防腐特性, 是制动管的首选材料. 二战后, 汽车工业的大规模生产经济性决定了采用低成本形式的双层包装, 至今仍在世界范围内使用的炉钎焊钢管.

拥有优秀的, 初始承压特性, 钢管是, 然而, 易腐蚀. 延缓其固有的可腐蚀性, 各种材料的涂层, 例如:, 富锌涂料, 特尔恩 (铅/锡合金) 和环氧树脂, 已应用于钢管外部. 然而, 没有一种涂层被证明是完全不透点的, 由于制造缺陷导致的磨损和碎裂, 粗心的安装和暴露在恶劣的环境条件下,如松散的砾石. 渗透涂层允许腐蚀过程开始.

固有的耐腐蚀管材是确保持续有效耐腐蚀性的唯一途径.

铜镍合金C70600, 一种合金 90% 铜和 10% 镍, 对道路盐具有固有的耐腐蚀性, 并且它作为制动管的使用正在增加,基于以下: 1) 改变汽车的预期寿命; 2) 制动管磨损的全球服务体验数据; 和 3) 钢制制动管的缓蚀涂层成本增加.

汽车预期寿命

更多汽车, 10 岁及以上, 今天比以往任何时候都在路上. 美国汽车工业协会(Automobile Manufacturers Association)的数据表明,值得上路, 10-一年多的车辆数量从 1 0 万 1975 自 35 万 1989.

汽车使用习惯是制造商的潜台词,要求他们继续努力延长汽车的使用寿命.

汽车行业采用延长保修标准,迫使设计工程师追求 10 码寿命目标,将其作为车辆总可靠性的新标准. 对于制动器等子系统, 需要 20 年的部件寿命,以确保关键子系统的使用寿命超过其所属车辆的寿命.

全球磨损数据

在 1965, 251,000 美国的汽车事故涉及刹车失灵. 同年, 在汽车工程师协会的一次重要会议上 (美国汽车工程学会), 由于钢管损坏导致的制动器损失问题被确定为既危险又代价高昂的问题. 由 1969, SAE发表了一项研究, 液压制动管路腐蚀: 对问题的初步调查 (A.G.(英语:A.G.). Imgram 和 D.K. 矿工, 纸 690530, 年中会议, 五月 1969). 迹象很明显: 钢制制动管的腐蚀性劣化会造成维护问题,并可能危及安全. 报告显示,钢制制动管在后高度不稳定 4-6 服务年限. 它还发现铜镍合金 C70600 管在实验室盐雾暴露爆破测试中优于传统的钢制制动管路管. 在测试中,铜和四种铜合金的性能也优于双包钢管.

瑞典, 自 1960 年代中期以来,制定了国家车辆检查计划, 一直是有关该问题的最准确数据的一致来源. 由于钢制制动管严重腐蚀,瑞典人经常禁止车辆上路. 就像在美国一样, 瑞典冬季的道路要用盐渍去除除雪和除冰.

尽管采用的延缓腐蚀涂层符合要求每平方英尺管材表面积最小涂层重量的规范 (不是整体涂层厚度), 在局部地区,几乎没有保护措施.

自 1970 年代以来, 随着涂层的改进,观察到的制动管故障已经减少. 还, 在 1988, 多 90,000 瑞典车辆因钢制制动管损坏而未通过测试, 其中大部分与腐蚀有关. 西德, 在 1970, 收集的数据与瑞典一致. 来自英国的数据显示 20% 制动系统故障率. 然而, 没有迹象表明其中哪一部分可归因于管道损坏.

数字 1. 使用不同制动管材料的沃尔沃汽车制动管检查结果.

瑞典的数据涵盖了沃尔沃升级其用于制动管的材料的时期. 之前 1971, 沃尔沃曾使用过三元涂层钢管. 在 1971 他们把涂层改成了锌. 锌涂层最终由环氧树脂补充, 和 1976, 沃尔沃采用铜镍合金C70600. 在 数字 1, 这四种材料的性能是根据观察到的制动管腐蚀损坏发生的百分比来比较的 12 服务年限. 铜镍被证明是迄今为止最可靠的材料.

除沃尔沃外,铜镍制动管的用户还包括劳斯莱斯等世界级汽车制造商, 莲花, 阿斯顿·马丁, 保时捷和, 最近, 奥迪. 铜镍也用于军事, 消防和其他重型车辆.

涂层成本增加

主要使用的钢管是在冷轧和退火条件下由连续钢带制成的, 它形成一个完全重叠的管子和铜钎焊.

钢管的引入恰逢道路撒盐,作为清除冰雪和预期结冰条件的手段. 由于钢管本身没有足够的耐腐蚀性, 它需要涂层. 三种广泛使用的涂层是锌, 特尔恩 (铅和锡合金与 7%-14% 锡) 和环氧树脂.

镀锌

锌在中性或碱性环境中的腐蚀速率较低. 如果 pH 值小于 4, 腐蚀速率较高. 在缝隙腐蚀的情况下, pH 值下降, 导致锌的变性和铜钎焊金属的暴露. 电化学, 铜比锌更高贵, 一旦暴露, 锌腐蚀加速. 例如, 如果钢材因啄石或其他穿透而损坏涂层而暴露, 铜, 在电镀上更加高贵, 产生较大的阴极/阳极面积比,加速钢的腐蚀,导致穿孔.

Terne 涂层

Terne金属具有良好的耐腐蚀性, 但一旦损坏,它对钢铁来说也是高贵的, 并产生较大的阴极/阳极面积比,从而加速钢的腐蚀.

环氧树脂和塑料涂料

环氧树脂和塑料 (包括特氟龙) 在穿孔之前是可以接受的, 因此,底层钢发生局部腐蚀. 穿孔可能是由石头啄食引起的, 从火炬, 或在安装过程中拧紧螺母时

其他类型的管路

使用了涂层无缝或焊接钢管, 但是一旦涂层穿孔, 这些问题与铜钎焊钢管的问题非常相似. 还使用了不锈钢, 但在局部点蚀和缝隙腐蚀的易感性方面具有缺点,尤其是在含氯环境中.

不断尝试提升涂料性能, 钢制制动管的制造成本有所增加.

在 1960 年代后期和 1970 年代, 据估计,机动车辆的腐蚀几乎使驾驶者付出了代价 $500,000,000 仅在英国. 制动管是一个特别值得关注的领域, 因此,再次寻求替代材料.

转向铜镍管

铜从早期就被证明具有许多良好的属性. 它易于弯曲,具有非常高的耐腐蚀性, 但有人担心其腐蚀疲劳强度低. 当铜镍被引入时, 它显示出类似于铜的耐腐蚀性, 更高的一般强度和更好的疲劳强度. 良好的成型性使其易于扩口和弯曲, 尽管金属成本高于钢铁替代品, 铜镍因其额外的寿命而非常有吸引力, 无故障安装和安全/可靠性特性.

铜镍制动管的特性

用于制动管的铜镍合金通常含有 10% 镍, 添加铁和锰 1.4% 和 0.8% 分别. 产品符合ASTM B466 (美国材料与测试协会), 指定尺寸, 抗拉强度和屈服强度. 成型性和内部清洁度符合 SAE J527 规范, ASTM A254 和 SMMT C5B (汽车制造商和贸易商协会). 也, 该合金符合压力控制要求, 符合 ISO 的制造和耐腐蚀性 4038 (国际标准组织) 和 SAE J1047.

与钢和铜相比,合金 C70600 的机械性能如下所示 桌子 1.

桌子 1. 液压制动管材料的机械性能

| 材料 |

极限抗拉强度 1000 磅/平方英寸

(兆帕) |

屈服强度

0.5% Ext.under 负载

1000 磅/平方英寸

(兆帕) |

伸长

% 在 2 在. |

疲劳强度

(10×7 个周期)

1000 磅/平方英寸

(兆帕) |

爆破压力*

1000 磅/平方英寸

(兆帕) |

| 铜钎焊钢 |

48-55

(0.330-0.380) |

28-34

(0.190-0.235) |

30-40 |

30

(0.210) |

19.5

(0.135) |

C12200-磷

脱氧铜 |

32-38

(0.220-0.265) |

10-14

(0.070-0.100) |

45-60 |

10

(0.070) |

12

(0.083) |

| C70600-铜镍 90-10 |

48-54

(0.330-0.370) |

16-22

(0.110-0.150) |

40-55 |

15

(0.100) |

19

(0.130) |

| * 对于典型 3/16 in.tubing(油管), 0.187 在. (4.7 毫米) 外径. 和 0.028 在. (0.7毫米) 壁厚. |

合金 C70600 通常作为退火条件下的重拉管提供. 强度和良好的延展性相结合,具有出色的成型性.

由于铜镍比钢软, 起初人们担心烦恼可能是一个问题. 经验表明,情况并非如此.

耐腐蚀性

在作为制动管材料应用之前多年, 合金 C70600 已用于船舶, 电站冷凝器和油轮上的液压管路, 并表现出对盐碱条件的优异抵抗力. 早期测试表明,铜镍对爆破压力的抵抗力几乎与钢相同. 测试中, 然而, 当暴露在盐雾中时 180 日, 钢的爆破强度显著降低. 铜合金始终如一地具有抵抗力.

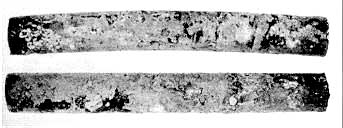

数字 2. 盐雾暴露条件下的爆破压力测试结果 90-10 铜镍和制动管.

对于覆盖有湿气的管子, 咸泥包六个月, 钎焊钢严重腐蚀,导致管壁穿孔; 而, 在铜镍管上仅发现表面的一般腐蚀. .ISO 4038 SAE J1047 包括参考 ISO 的耐腐蚀性要求 3768 要求最小爆破压力 110 MPa后 96 在中性盐雾中数小时. 瑞典的要求包括至少等于 25 锌. 在所有情况下,合金 C70600 都很容易超过所需的耐腐蚀性.

适合工作的管材

除非使用得当,否则即使是最好的管子也不会令人满意. 在确定制动系统油管安装规范时,需要注意以下事项:

- 由于管道可能会因砾石冲击而损坏和/或失去耐腐蚀性, 在可能造成损害的区域,应充分保护它.

- 应充分保护油管免受葫芦或牵引夹具损坏.

- 管道应布线或以其他方式进行保护,以便在任何情况下管道或其保护导管都不能与任何振动或移动部件接触. (那是, 如果管子连接到框架上, 车身底部被认为是“振动部件”。) 管道不应与排气管相交, 消声器或催化转化器, 除非它得到充分保护,防止管道过度移动, 消声器或催化转化器, 即使衣架失灵.

- 管道的布线应确保在弯曲过程中不会超过其应力极限.

- 管道的布线应使其不会进入或形成一个会捕获盐或其他除冰化学品的口袋.

- 管道应避开或远离排气系统或其他极端高温区域.

- 设计工程师应考虑异种金属之间的接触可能导致的电解腐蚀, 例如, 制动管和保护导管, 剪辑, 配件和安装表面.

- 设计工程师应根据制动系统启动时间确定制动管的最小内径. 影响致动时间的因素有:

- 制动液粘度,

- 工作温度,

- 管长, 和

- 流体流速由轮缸位移要求决定.

铜镍制动管提供卓越的可靠性,并确保制造商和车主提高耐用性,从而实现制动系统的有效长寿命运行.

汽车液压制动管: 案例 90-10 铜镍管

抽象

多年来,汽车制动系统中的制动管一直由低碳钢制成. 钎焊后涂上一层或多层表面涂层,以保护钢基体免受腐蚀, 因为钢对道路环境没有固有的耐腐蚀性. 尽管自使用最初的热浸铅锡涂层以来,涂层成分发生了变化, 涂层缺陷仍然是一个问题. 添加富锌涂料对改善管子的保护作用不大. 目前的铝锌涂层和添加的聚氟乙烯涂层仍然不足以完全保护钢管.

在最近的一系列测试中, 90-10 铜镍管 (UNS C70600系列) 被制造成典型的制动系统“形状”,然后连接到测试拖车上,并通过各种腐蚀性和机械滥用的测试跑道环境进行输送. 测试包括在每个 24 小时测试周期的一部分中将试管保持在高湿度室中. 后 40 周期和每个 10 此后的周期, 单个管子需要通过 20,684 千帕 (3,000 磅/平方英寸) 压力测试. 候选管材必须完成 60 满足最低要求的周期.

目前生产的钢管通过了 60 次循环的要求,但之前就失败了 120 周期. 这 90-10 铜镍管完成 200 基本上不降低其原始爆发强度的循环.

介绍

制动管位于高腐蚀区域. 尽管许多其他汽车部件在相同的恶劣环境中运行, 在失败的情况下,很少有人会不那么宽容. 因此, 汽车液压制动系统设计的主要考虑因素之一是分配系统压力的制动管的完整性.

在 1965, 瑞典和随后的其他欧洲国家都引入了机动车辆的年度安全检查. 该程序包括检查液压制动管是否生锈. 同时, 瑞典机动车检验公司开始发布有关这些测试结果的年度报告. 1

在 1969, 据报道,实验室测试将一些固有的耐腐蚀铜合金管材料与当时的生产材料进行了比较. 2

早期 1970, 瑞典腐蚀研究所从使用耐腐蚀材料而不是试图保护表面的角度处理制动管腐蚀问题. 1

欧洲汽车工业对制动管腐蚀问题的最初反应是停止在钢管上使用当时的热浸三烯金属涂层. 实验室测试 6% 中性蒸气盐雾试验表明,用25微米的锌涂层代替三烯涂层可以获得耐腐蚀性. 在随后的几年里, 很明显,实验室测试没有准确反映实际操作环境中存在的条件. 随后, 在锌上涂上了各种塑料涂层,其中一些至今仍在使用. 1

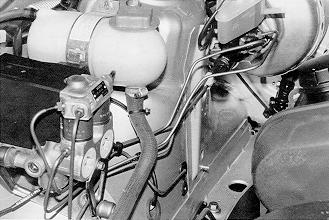

数字 1.从主缸开始的铜镍制动管路 1990 沃尔沃.

继续努力实现腐蚀问题的冶金解决方案. 沃尔沃开始使用 90-10 铜镍 (“Cunifer 合金”) 管在他们的 1976 模型车辆,并从那时起一直在使用它. 数字 1 显示主缸的安装情况 1990 型号 Volvo. 奥迪开始在 1990. 其他使用这种材料的欧洲汽车是保时捷和阿斯顿马丁. 2中所示的条形图 数字 2 描述了因八年车龄的沃尔沃乘用车制动系统缺陷而未通过安全检查的车辆的百分比. 这 1970 模型车有三烯涂层钢管. 管子在 1971 模型涂有锌. 除生锈管外,其他缺陷也包含在这些值中, 但它们对数据的影响微乎其微. 减少与引入 90-10 铜镍管 1976 是戏剧性的.

数字 2. 瑞典年度车辆安全检查结果. 这些条形图显示了在指定年份检查的 8 年车龄的 Vovlo 乘用车的百分比,其制动管路不符合检查要求. 1976 是沃尔沃推出的那一年 90-10 铜镍管 (“Cunifer 合金”) 进入他们的车辆.

论文 2 在1月份的SAE年会上发表 1970 处理当时管材涂层的“最新技术”; 该论文中提供的数据仍然具有相关性. 空隙, 附着力差, 目前使用的表面涂层的不连续性和物理损坏会导致加速, 局部腐蚀侵蚀,使管子上其他位置的任何完整涂层的价值变得无用.

反映后一种情况的事件记录在 1991. 3 测试时应该爆裂的制动管路 1 1 5,832 自 158,579 千帕 (1 6,800 – 23,000 磅/平方英寸), 事实上, 突发 4,825 千帕 (700 磅/平方英寸). 该论文指出, “这个特殊的管子部分位于末端, 后桥上方和后方, 并显示出大量的腐蚀, 也许是由于砾石撞击。

在上述总结的背景下, 铜业发展协会(Copper Development Association Inc.)进行了一项测试计划。, 与汽车制造商合作, 彻底评估铜合金C70600管的适用性, 90-10 铜镍, 用于汽车制动管路应用. 管材描述如下 桌子 1.

桌子 1. 用于汽车制动管路的铜合金 C70600 的材料要求

| 组成, 最大百分比, 除非显示为范围 |

镍

铁

锰

锌

铜 |

9.0 – 11.0

1.0 – 1.8

1.0

1.0

剩余 |

| 机械性能 |

屈服强度, 最小 (0.2% 抵消)

抗张强度, 最小

伸长率在50.8mm (2.0) |

110,316 千帕 (16,000 磅/平方英寸)

310,179 千帕 (45,000 磅/平方英寸)

40-55% |

| 耐压测试 |

除非另有说明, 成品管材应经受静水压测试, 没有失败的证据, 在 p[确保使材料承受 110,316 千帕 (16,000 磅/平方英寸). 对于受拉下的薄全息圆柱体,测试压力应由巴洛等值确定:

哪里:

| P |

是内部压力, 磅/平方英寸 |

| t |

是管壁厚, 在. |

| S |

是管壁允许的抗拉强度, 磅/平方英寸 |

| D |

是管外径, 在. |

任何管子的测试都不得超过静水压力 34,473 千帕 (5,000 磅/平方英寸), 除非另有说明. |

拖车腐蚀试验

目前通常用于评估机动车车身和底盘部件的耐腐蚀性和完整性的设计测试程序包括: 100 受控湿度浸泡和干燥的循环, 在各种路面上喷洒盐和累积里程,将测试样品安装在拖车上. 测试周期事件的顺序列在 桌子 2.

桌子 2. 用于评估汽车车身和底盘部件的测试周期顺序

| 预处理 |

| 1) |

盐浴

20 公里/小时 (12 英里) |

| 2) |

土路

70 公里/小时 (45 英里) |

| 测试周期 |

| 3) |

盐雾房

15 纪要 |

10) |

车辆坡道关闭检查 |

| 4) |

盐浴 |

11) |

盐浴

20 公里/小时 (12 英里) |

| 5) |

搓衣板盐公路

65 公里/小时 (40 英里) |

12) |

搓衣板盐公路

65 公里/小时 (40 英里) |

| 6) |

土路 (汽车/中尉)

碎石 (Hvy Trk(赫维特尔克酒店))

70 公里/小时 (45 英里) |

13) |

土路

70 公里/小时 (45 英里) |

| 7) |

搓衣板盐公路

65 公里/小时 (40 英里) |

14) |

搓衣板盐公路

65 公里/小时 (40 英里) |

| 8) |

土路

70 公里/小时 (45 英里) |

15) |

土路

70 公里/小时 (45 英里) |

| 9) |

湿度试验箱

@ 50C (120°华氏度)

85-92% R.H型. 6 小时 |

16) |

湿度试验箱

@ 50C (120°华氏度)

85-92% R.H型. 7 小时 |

数字 3. 安装在测试拖车上的制动管路样品.

数字 4. 用于测试制动管静水压力的设备.

拖车暴露在盐中, 灰尘和石头啄食以及温度和湿度变化. 总湿度浸泡时间约为 2,600 +/-25 小时. 干燥室总浸泡时间为 375 +/-25 小时. 测试拖车累积大约 13,800 公里 (8,600 英里) 在整个测试周期内. 总测试时间约为 26 星期. 数字 3 显示连接到典型测试拖车的测试样品. 用于测试的管尺寸为 4.76 毫米 (0.1875 在。) 外径, 0.7 毫米 (0.028 在。) 壁厚. 它被制造成典型的制动系统配置,带有喇叭口和管螺母. 两端被封装,以便进行后续的压力测试. 然后将这些测试样品连接到测试拖车的各个区域,以确保以不同强度暴露于所有测试元件.

从第 40 个周期开始, 和 1 0-此后的周期间隔, 每根管子都经过 20,684 千帕 (3000 磅/平方英寸). 候选人材料必须填写 60 满足最低要求的周期. 数字 4 显示了进行静水压力测试的测试设备.

即使对管子施加了测量的表面磨损作为评估管表面的条件,这种性能也是可以预期的.

测试结果

中的数据 桌子 3 4 揭示之后 200 测试周期, 超过最低基准的三倍 60 周期, 铜镍材料保留了超过 89% 其初始平均爆发强度.

桌子 3. 拖车腐蚀试验结果 4

| 样品编号. |

静水布鲁斯特压力 |

| 千帕 |

磅/平方英寸 |

| 测试暴露前 |

| 1 |

114,108 |

16,550 |

| 2 |

113,079 |

16,400 |

| 平均: |

113,591 |

16,475 |

| 后 200 测试周期 |

| 3 |

104,111 |

15,100 |

| 4 |

102,732 |

14,900 |

| 5 |

100,663 |

14,600 |

| 6 |

99,974 |

14,500 |

| 平均: |

101,870 |

14,775 |

同样值得注意的是测试后爆破压力的窄幅分布. 这证明了铜镍的强度和物理性能的均匀性, 目前使用的涂层碳钢管中不存在的特征.

其他测试

数字 5. 发动机舱 1976 沃尔沃展示未腐蚀的铜镍制动管路.

数字 5 显示发动机舱 1976 型号 沃尔沃四门三厢车. 这辆车位于一家二手汽车零部件经销商的堆场内. 发动机已经被拆下,实际里程未知. 然而, 以发动机舱内的腐蚀为标准, 可以得出结论,可以看到从主缸中排出的未腐蚀的铜镍制动管具有, 事实上, 在敌对事件中幸存下来, 腐蚀性环境.

从这辆车上拆下制动管,并进行了静液压爆裂测试,结果如下:

管号. 1 111,694.95 千帕 (1 6,200 磅/平方英寸)

管号. 2 106,868.62 千帕 (1 5,500 磅/平方英寸)

这些真实世界的数据是对拖车测试结果的欢迎确认.

总结和结论

汽车行业在市场和测试跑道上面临着许多挑战. 它必须生产能够在质量基础上在世界市场上竞争的车辆, 安全, 可靠性, 耐用性和成本. 上面介绍的测试结果表明 90-10 铜镍管是汽车制动管路比低碳钢更好的选择,因为:

- 使用固有的耐腐蚀材料是防止制动管长期腐蚀的最佳保护措施. 沃尔沃已经证明了这一点, 其中使用 90-10 他们去年生产的汽车中的铜镍管 15 年.

- 拖车腐蚀试验结果表明, 90-10 铜镍管 (联合国 70600) 与当今美国制造的汽车中用于制动管路的涂层钢管相比,它是一种优越的产品.

- 当前双层包装, 钎焊和涂层钢管容易受到钎焊空隙的影响, 涂层空隙, 涂层附着力差和不连续性. 这些易感性, 结合随机服务损坏, 目前用于美国制造的车辆的制动管材料的实际使用寿命应被视为不可接受.

必须认识到,所有车身底部部件, 包括刹车管, 会被轮胎抛出的物体击中. 这种随机损害必须被视为链条中最脆弱的环节.

管材设计者通常会指定在被认为最容易受到石材损坏的管子区域添加金属或塑料套管. 然而, 固有的耐腐蚀铜镍管可提供最可靠的保护,防止此类随机服务损坏, 特别是与涂层钢管相比.