車両のブレーキシステムは、エンジンやドライブトレインと同様に、車両の性能にとって非常に重要です. システムを介して加圧された空気または流体を運ぶチューブは、ホイールのマスターシリンダーとスレーブシリンダー間の重要なリンクです.

ブレーキシステムのチューブは、それを流れる空気または流体の圧力に対して脆弱です, 道路の泥や塩による腐食に, そして、シャーシの下に露出している石をつつくことによる表面の保護コーティングの損傷.

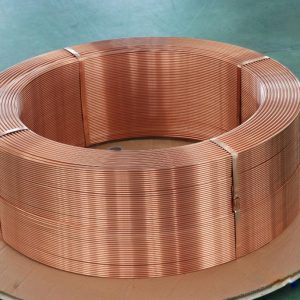

前は 1930, 銅と真鍮, 優れた固有含圧性と耐食性を有する, ブレーキチューブに最適な材料でした. 第2次世界大戦後, 自動車産業の大量生産の経済性により、低コストのダブルラップの採用が決定されました, 現在も世界中で使用されている炉ろう付け鋼管.

優れた, 初期耐圧特性, 鋼管は, しかし, 腐食しやすい. 固有の腐食性を遅らせるため, 様々な素材のコーティング, 例えば。, ジンクリッチ塗料, テルネ (鉛/錫合金) そしてエポキシ, 鋼管外装に採用されています. しかし, 孔食に対して完全に不浸透性であることが証明されているコーティングはありません, 製造上の欠陥による擦り傷と欠け, 不注意な設置と、砂利などの敵対的な環境条件への暴露. 浸透したコーティングにより、腐食プロセスを開始できます.

本質的に耐食性のあるチューブ材料は、継続的な効果的な耐食性を保証する唯一の方法です.

銅ニッケル合金C70600, の合金 90% 銅と 10% ニッケル, 本質的に道路の塩分に対して耐食性があります, ブレーキチューブとしての使用は、に基づいて増加しています: 1) 自動車の平均寿命の変化; 2) ブレーキチューブの摩耗に関する世界的なサービス経験データ; そして 3) スチールブレーキチューブの腐食遅延コーティングのコスト増加.

自動車の平均寿命

その他の車, 10 歳以上, 今日、かつてないほどの道のりを歩んでいます. 自動車工業会のデータによると、道路にふさわしい, 10-年間プラス車両は、 1 0 100万で 1975 宛先 35 100万で 1989.

自動車の使用習慣は、自動車の寿命を延ばすための努力を続けるためのメーカーへの暗黙の指示として機能します.

自動車業界が延長保証を採用するようになったことで、設計エンジニアは、車両全体の信頼性の新しい基準として、10ヤードの寿命という目標を追求することを余儀なくされています. ブレーキなどのサブシステムの場合, 20年のコンポーネント寿命は、重要なサブシステムが部品である車両よりも長持ちするようにするために望ましいです.

世界の摩耗データ

で 1965, 251,000 米国の自動車事故はブレーキの故障が原因. 同年、, 自動車技術会の主要研究会にて (ティッカー), 鋼管の損傷によるブレーキ損失の問題は、危険でコストがかかると認識されました. によって 1969, SAEは研究を発表しました, 油圧ブレーキラインの腐食: 問題の初期調査 (A.G.さん. Imgram と D.K. 坑夫, 紙 690530, 中間会議, 5 月 1969). 兆候は明確でした: スチール製ブレーキチューブの腐食劣化は、メンテナンスの問題を引き起こし、安全性に危険を及ぼす可能性があります. 報告書は、スチールブレーキチューブが後に非常に不安定であったことを明らかにしました 4-6 勤続年数. また、銅ニッケル合金のC70600チューブは、実験室の塩水噴霧暴露破裂試験において、従来のスチール製ブレーキラインチューブよりも優れていることも確認されました. 銅と4つの銅合金も、テストで二重包装鋼管を上回りました.

スウェーデン, 1960年代半ばから全国的な車両検査プログラムを実施しています, は、問題に関する最も正確なデータの一貫した情報源でした. スウェーデンでは、スチール製ブレーキチューブの腐食がひどいため、車両を道路から締め出すことがよくあります. アメリカのように, 冬のスウェーデンの道路は、雪や氷を取り除くために塩漬けにされています.

チューブ表面積あたりの最小コーティング重量を必要とする仕様に従って適用される腐食抑制コーティングにもかかわらず (全体的なコーティングの厚さではありません), 保護がほとんどないと、地域が変わる可能性があります.

1970年代以降, コーティングの改善により、観察されたブレーキチューブの不具合が減少しました. それでもなお, で 1988, オーバー 90,000 スウェーデンの車両は、スチール製ブレーキチューブの損傷によりテストに失敗しました, そのほとんどが腐食関連でした. 西ドイツ, で車両検査を義務付けました 1970, スウェーデンに合わせてデータを収集しました. 英国のデータで判明 20% ブレーキシステムの故障率. しかし, そのどの部分がチューブの損傷に起因しているかはわかりません.

像 1. ブレーキチューブの材質が異なるボルボ車のブレーキチューブ検査結果.

スウェーデンのデータは、ボルボがブレーキチューブの素材をアップグレードした期間をカバーしている. 前は 1971, ボルボはテルネコーティングされた鋼管を使用していました. で 1971 彼らはコーティングを亜鉛に変更しました. 亜鉛コーティングは最終的にエポキシで補われました, そして、 1976, Volvoは銅ニッケル合金C70600を採用. で 像 1, これら4つの材料の性能は、ブレーキチューブの腐食損傷の観察された発生率に基づいて比較されます。 12 勤続年数. 銅ニッケルは、群を抜いて最も信頼性の高い材料として示されています.

ボルボの他に、銅ニッケルブレーキチューブのユーザーには、ロールスロイスのような世界クラスの自動車メーカーが含まれます, 蓮, アストンマーティン, ポルシェと, 最近, アウディ. 銅ニッケルは軍事でも使用されています, 消防およびその他の大型車両.

コーティングの追加コスト

主な用途の鋼管は、冷間圧延および焼きなまし状態の連続鋼帯から製造されます, これは、完全に重なり合ったチューブに成形され、銅がろう付けされています.

鋼管の導入は、氷や雪を取り除く手段として、また凍結状態を見越して道路に塩をまくことと偶然でした. 鋼管だけでは十分な耐食性が得られないため、, コーティングが必要です. 広く使用されている3つのコーティングは亜鉛です, テルネ (鉛および錫合金 7%-14% 錫) そしてエポキシ.

亜鉛コーティング

亜鉛は、中性またはアルカリ性の環境での腐食速度が低くなります. pHが 4, 腐食速度が高い. 隙間腐食の状況で, pHドロップ, 亜鉛の変性と銅ろう付け金属の露出を引き起こします. ガルバニック, 銅は亜鉛よりも貴貴です, そして一度露出すると, 亜鉛腐食が加速する. 例えば, 石のつつきやその他の貫通によるコーティングの損傷により鋼が露出している場合, 銅, ガルバニックにより高貴であること, 大きな陰極/陽極面積比を作成し、鋼の腐食を加速して穿孔を引き起こします.

テルネコーティング

テルネ金属は耐食性に優れています, しかし、いったん損傷すると、それは鋼にとっても高貴なものです, そして、鋼の腐食を促進する大きな陰極/陽極面積比が作成されます.

エポキシおよびプラスチックコーティング

エポキシとプラスチック (テフロンを含む) 穿孔されるまで許容されます, これにより、基礎となる鋼の局所的な腐食が発生します. 穿孔は、石のつつきから生じる可能性があります, フレアリングから, または取り付け中にナットを締めるとき

その他のタイプのチューブ

コーティングされたシームレスまたは溶接された鋼管が使用されています, しかし、コーティングが穿孔されると, 問題は、銅ろう付け鋼管の問題と非常によく似ています. ステンレスも使用されています, しかし、特に塩化物を含む環境では、局所的な孔食や隙間腐食の影響を受けやすいという点で欠点があります.

コーティングの性能を向上させるための継続的な試みにより、, スチールブレーキチューブの製造にコストがかかりました.

1960年代後半から1970年代, 自動車の腐食は、ほぼドライバーの費用がかかると推定されました $500,000,000 英国のみで. ブレーキチューブは特に懸念事項でした, そこで、再び代替材料が模索されました.

銅-ニッケルチューブへの移行

銅は初期の頃から多くの優れた特性を持っていることが証明されていました. 曲げやすく、耐食性が非常に高い, しかし、腐食疲労強度の低さが懸念されていました. 銅ニッケルが導入された時期, 銅と同様の耐食性を示しました, 高い一般的な強度と優れた疲労強度. 成形性が良いため、フレアリングや曲げが容易です, また、金属コストは鋼の代替品よりも高くなりますが, 銅ニッケルは、その余分な寿命の観点から非常に魅力的です, トラブルのない設置と安全性/信頼性特性.

銅ニッケルブレーキチューブの特性

ブレーキチューブに使用される銅ニッケル合金には、通常、 10% ニッケル, 鉄とマンガンの添加で 1.4% そして 0.8% それぞれ. この製品はASTM B466に準拠しています (米国材料試験協会), これは、寸法を指定します, 引張強度と降伏強度. 成形性と内部清浄度はSAE J527仕様に準拠, ASTM A254およびSMMT C5B (Society of Motor Manufacturers and Traders(自動車製造業者・貿易業者協会)). また, 合金は圧力封じ込めの要件を満たしています, ISOの製造と耐食性 4038 (国際標準化機構) およびSAE J1047.

鋼および銅と比較した合金C70600の機械的特性は、 テーブル 1.

テーブル 1. 油圧ブレーキチューブに使用される材料の機械的特性

| 材料 |

極限引張強度 1000 プサイ

(メガパスカル) |

降伏強度

0.5% Ext.under Load

1000 プサイ

(メガパスカル) |

伸長

% で 2 で. |

疲労強度

(10×7サイクル)

1000 プサイ

(メガパスカル) |

破裂圧力*

1000 プサイ

(メガパスカル) |

| 銅ろう付け鋼 |

48-55

(0.330-0.380) |

28-34

(0.190-0.235) |

30-40 |

30

(0.210) |

19.5

(0.135) |

C12200-リン

脱酸銅 |

32-38

(0.220-0.265) |

10-14

(0.070-0.100) |

45-60 |

10

(0.070) |

12

(0.083) |

| C70600-銅ニッケル 90-10 |

48-54

(0.330-0.370) |

16-22

(0.110-0.150) |

40-55 |

15

(0.100) |

19

(0.130) |

| * 典型的な 3/16 チューブ内, 0.187 で. (4.7 ミリメートル) O.D.(オード). そして 0.028 で. (0.7ミリメートル) 肉厚. |

合金C70600は、通常、焼きなまし状態で再引き抜きチューブとして供給されます. 強度と優れた延性の組み合わせにより、優れた成形性が得られます.

銅ニッケルは鋼よりも柔らかいので, 当初は、フレッチングが問題になるのではないかと懸念されていました. 経験上、これは当てはまりません.

耐食性

ブレーキチューブ材料として応用される前から長年, 合金C70600は船舶で使用されていました, タンカーの発電所コンデンサーと油圧ライン, そして塩分条件に対する優れた耐性を示していました. 初期のテストでは、銅ニッケルは鋼とほぼ同じ破裂圧力に対する耐性を持っていることが明らかになりました. テスト中, しかし, 塩水噴霧にさらされた場合 180 日, 鋼の破裂強度が大幅に低下します. 銅合金は一貫して耐性を維持します.

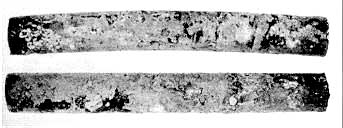

像 2. 塩水噴霧曝露条件下での破裂圧力試験結果 90-10 銅ニッケルおよびブレーキチューブ.

湿ったチューブの場合, 塩辛い泥パックを6ヶ月間, ろう付けされた鋼はひどく腐食し、チューブの壁に穴が開いていました; 一方, 銅ニッケルチューブには表面的な一般的な腐食のみが見られました. .ISO 4038 SAE J1047には、ISOを参照する耐食性要件が含まれています 3768 最小破裂圧力を 100 未満に要求します。 110 MPa後 96 中性塩水噴霧の時間. スウェーデンの要件には、少なくとも 25 亜鉛の. いずれの場合も、合金C70600は必要な耐食性を簡単に超えます.

作業に適したチューブ

どんなに優れたチューブでも、適切に使用しなければ満足のいくものではありません. ブレーキシステムチューブの取り付けの仕様を確立するには、次の考慮事項が必要です:

- チューブは、砂利の衝撃の結果として損傷や耐食性の損失を受ける可能性があるためです, 潜在的な損傷の領域では適切に保護する必要があります.

- チューブは、ホイストまたは牽引器具の損傷から適切に保護する必要があります.

- チューブは、いかなる状況下でもチューブまたはその保護コンジットが振動または可動するコンポーネントに接触しないように、配線またはその他の方法で保護する必要があります. (それです, チューブがフレームに取り付けられている場合, 足回りは「振動部品」とされています。) チューブはエキゾーストパイプと交差してはいけません, マフラーまたは触媒コンバーター, パイプの過度の動きから適切に保護されていない限り, マフラーまたは触媒コンバーター, ハンガーが故障しても.

- チューブは、屈曲中に応力限界を超えないように配線する必要があります.

- チューブは、塩やその他の除氷剤を閉じ込めるポケットに入らないように、またはポケットを形成しないように配線する必要があります.

- チューブは、排気システムやその他の極端な熱の領域を避けるか、保護する必要があります.

- 設計エンジニアは、異種金属間の接触に起因する電食の可能性を考慮する必要があります, 例えば, ブレーキチューブと保護コンジット, クリップ, フィッティングと取り付け面.

- 設計エンジニアは、ブレーキシステムの作動時間に基づいて、ブレーキチューブの最小内径を決定する必要があります. 作動時間に影響を与える要因は次のとおりです:

- ブレーキフルード粘度,

- 動作温度,

- チューブの長さ, そして

- ホイールシリンダーの変位要件によって決定される流体流量.

銅ニッケルブレーキチューブは、優れた信頼性を提供し、メーカーと車両所有者の両方に耐久性の向上を保証し、ブレーキシステムの効果的な長寿命機能を実現します.

自動車用油圧ブレーキチューブ: のケース 90-10 銅ニッケルチューブ

要約

長年にわたり、自動車のブレーキシステムのチューブは低炭素鋼で製造されてきました. ろう付け後に1つ以上の表面コーティングを施して、鋼基板を腐食から保護します, 鋼には道路環境に対する固有の耐食性がないため. コーティングの組成は、元の溶融鉛錫コーティングが使用されて以来変更されていますが, コーティングの欠陥が依然として問題. 亜鉛を多く含む塗料を添加しても、チューブの保護はほとんど改善されませんでした. 現在のアルミニウム-亜鉛コーティングと追加されたポリフロリドビニルコーティングは、鋼管を完全に保護するにはまだ不十分です.

最近の一連のテストでは、, 90-10 銅ニッケル管 (UNSのC70600) は、典型的なブレーキシステム「.shapes」に製造され、テストトレーラーに取り付けられ、さまざまな腐食性および機械的に酷使されたテストトラック環境を介して運ばれました. テストには、各24時間のテストサイクルの一部でチューブを高湿度チャンバーに保持することが含まれていました. 後 40 サイクルと各 10 その後のサイクル, 個々のチューブは、 20,684 kPa (3,000 プサイ) 圧力試験. チューブの材料候補を完成させる必要がありました 60 最小要件を満たすためのサイクル.

現在の生産鋼管は60サイクルの要件に合格しましたが、かなり前に失敗しました 120 サイクル. ザ 90-10 銅ニッケル管完成 200 元の破裂強度を本質的に低下させないサイクル.

紹介

ブレーキチューブは腐食性の高い場所にあります. 他の多くの自動車部品は、同じ過酷な環境で動作しますが, 障害が発生した場合に寛容でない人はほとんどいません. こうして, 自動車用油圧ブレーキシステムの設計における主要な考慮事項の1つは、システム圧力を分散するブレーキチューブの完全性です.

で 1965, 自動車の年次安全検査はスウェーデンで導入され、その後他のヨーロッパ諸国でも導入されました. この手順には、油圧ブレーキチューブの錆の有無の検査が含まれていました. 兼, スウェーデン自動車検査会社は、これらのテストの結果に関する年次報告書の発行を開始しました. 1

で 1969, いくつかの本質的に耐食性のある銅合金管材料と当時の生産材料を比較した実験室試験が報告されました. 2

序盤 1970, スウェーデン腐食研究所は、ブレーキチューブの表面を保護するのではなく、耐食性材料を使用するという観点からブレーキチューブの腐食問題に取り組みました. 1

ブレーキチューブの腐食問題に対する欧州の自動車業界の初期対応は、鋼管に対する当時の溶融浸漬されたテルネ金属コーティングの使用を中止することでした. 実験室での試験 6% 中性蒸気塩水噴霧試験では、テルネ皮膜の代わりに25ミクロンの亜鉛皮膜を施すことで耐食性が得られることが示されました. その後の数年間, 実験室での試験では、実際の動作環境に存在する条件を正確に反映していないことが明らかになりました. その後, 亜鉛の上にさまざまなプラスチックコーティングが施され、一部は今日まで使用されています. 1

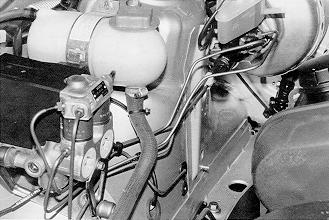

像 1.マスターシリンダーから走る銅ニッケルブレーキライン 1990 ボルボ.

腐食問題に対する冶金学的解決策を達成するための努力は続けられました. ボルボは、 90-10 銅-ニッケル (「クニファー合金」) チューブを 1976 モデル車両であり、それ以来使用しています. 像 1 は、マスターシリンダーでの取り付けを示しています。 1990 モデルボルボ. アウディは、この材料を 1990. この素材を使用している他のヨーロッパ車は、ポルシェとアストンマーティンです. 2に示されている棒グラフ 像 2 8年経過したボルボ乗用車のブレーキシステムの不具合により安全検査に不合格となった車両の割合を示す. ザ 1970 モデルカーには、テルネコーティングされた鋼管が付いていました. チューブ 1971 モデルは亜鉛コーティングされていました. 錆びたチューブ以外の欠陥も含まれます, しかし、データへの影響は最小限です. の導入に関連する欠陥の減少 90-10 銅ニッケル管 1976 ドラマチックです.

像 2. スウェーデン自動車安全検査結果. バーは、指定された年に検査された8年前のVovlo乗用車のうち、検査要件を満たしていないブレーキラインの割合を示しています. 1976 ボルボが発売した年です 90-10 銅ニッケル管 (「クニファー合金」) 自分の車に.

論文 2 1月のSAE年次総会で発表 1970 チューブコーティングの当時の「最先端」を扱いました; その論文で提示されたデータはまだ適切です. ボイド, 密着性が悪い, 現在使用されている表面コーティングの不連続性や物理的損傷により、, 局所的な腐食性攻撃により、チューブ上の他の場所にある無傷のコーティングの価値が役に立たなくなります.

後者の条件を反映したインシデントは、 1991. 3 でテストされたときに破裂したはずのブレーキライン 1 1 5,832 宛先 158,579 kPa (1 6,800 – 23,000 プサイ), 実際, バースト 4,825 kPa (700 プサイ). 論文には次のように書かれています, 「このチューブの部分は端っこにありました, リアアクスルの上と後ろ, そして、大量の腐食を示しました, おそらく砂利の衝突が原因でしょう」

上記にまとめた背景に対して、, テストプログラムは、Copper Development Association Inc.によって実施されました。, 自動車メーカーの協力を得て, 銅合金C70600チューブの適用性を徹底的に評価します, 90-10 銅-ニッケル, 自動車用ブレーキライン用. チューブの材質については、 テーブル 1.

テーブル 1. 自動車用ブレーキラインで使用するための銅合金C70600の材料要件

| 組成, パーセントの最大値, 範囲として表示されていない限り |

ニ

鉄

ミネソタ

亜鉛

銅 |

9.0 – 11.0

1.0 – 1.8

1.0

1.0

剰余 |

| 機械的性質 |

降伏強度, 分 (0.2% 相殺)

引張強度, 分

50.8mmの伸び (2.0) |

110,316 kPa (16,000 プサイ)

310,179 kPa (45,000 プサイ)

40-55% |

| 耐圧試験 |

特に指定のない限り, 完成したチューブは、静水圧プロフ試験に耐えなければなりません, 失敗の証拠がない, a p で[材料に繊維応力を 110,316 kPa (16,000 プサイ). テスト圧力は張力の下で薄いhollogシリンダーのためのBarlowのequasionによって定められる:

どこ:

| P |

内圧, プサイ |

| t |

はチューブの肉厚です。, で. |

| S |

は管壁の許容引張強度です。, プサイ |

| D |

チューブ外径です。, で. |

チューブは静水圧を超えてテストされてはならない 34,473 kPa (5,000 プサイ), 特に指定がない限り. |

トレーラー腐食試験

自動車のボディおよびシャーシコンポーネントの耐食性と完全性を評価するために今日一般的に使用されている設計試験手順は、次のもので構成されています。 100 制御された湿度の浸漬と乾燥のサイクル, トレーラーに搭載されたテストサンプルによるさまざまな路面での塩水散布と走行距離の蓄積. テスト・サイクル・イベントのシーケンスは、 テーブル 2.

テーブル 2. 自動車の車体およびシャーシコンポーネントの評価のためのテストサイクルシーケンス

| プレコンディショニング |

| 1) |

ソルトバス

20 km/h (12 時速) |

| 2) |

未舗装の道路

70 km/h (45 時速) |

| テストサイクル |

| 3) |

塩水噴霧ブース

15 議事録 |

10) |

車両ランプ閉鎖チェック |

| 4) |

ソルトバス |

11) |

ソルトバス

20 km/h (12 時速) |

| 5) |

ウォッシュボードソルトハイウェイ

65 km/h (40 時速) |

12) |

ウォッシュボードソルトハイウェイ

65 km/h (40 時速) |

| 6) |

未舗装の道路 (車/中尉TRK)

砂利 (Hvy Trk)

70 km/h (45 時速) |

13) |

未舗装の道路

70 km/h (45 時速) |

| 7) |

ウォッシュボードソルトハイウェイ

65 km/h (40 時速) |

14) |

ウォッシュボードソルトハイウェイ

65 km/h (40 時速) |

| 8) |

未舗装の道路

70 km/h (45 時速) |

15) |

未舗装の道路

70 km/h (45 時速) |

| 9) |

湿度チャンバー

@ 50°C (120°F)

85-92% R.Hさん. 6 時間 |

16) |

湿度チャンバー

@ 50°C (120°F)

85-92% R.Hさん. 7 時間 |

像 3. テストトレーラーに取り付けられたブレーキラインのサンプル.

像 4. ブレーキチューブ内の静水圧を試験するために使用される機器.

トレーラーは塩にさらされています, 埃や石のつつき、温度や湿度の変化. 合計湿度浸漬時間は約 2,600 +/-25 時間. 乾燥室の総浸漬時間は、 375 +/-25 時間. テストトレーラーは約蓄積します 13,800 キロメートル (8,600 マイル) テストサイクル全体. 合計テスト時間は約 26 週間. 像 3 一般的なテスト・トレーラに取り付けられたテスト・サンプルを表示. 試験に使用したチューブのサイズは 4.76 ミリメートル (0.1875 で。) 外径, 0.7 ミリメートル (0.028 で。) 肉厚. これは、フレアとチューブナットを備えた典型的なブレーキシステム構成に製造されました. 両端は、その後の圧力試験を可能にするためにカプセル化されました. 次に、これらの試験片をテストトレーラーのさまざまな領域に取り付けて、さまざまな強度ですべての試験要素への曝露を保証しました.

第40サイクルから, そして、 1 0-その後のサイクル間隔, 各チューブは、 20,684 kPa (3000 プサイ). 候補資料は記入する必要があります 60 最小要件を満たすためのサイクル. 像 4 静水圧試験が行われた試験装置を示しています.

この性能は、チューブ表面の評価条件としてチューブに表面的な摩耗が測定された場合でも期待されます.

実験値

のデータは テーブル 3 4 後にそれを明らかにする 200 テストサイクル, これは、最小ベンチマークの 3 倍を超えています。 60 サイクル, 銅ニッケル材料は、 89% その初期平均破裂強度の.

テーブル 3. トレーラー腐食試験結果 4

| サンプル番号. |

静水圧ブラスト圧力 |

| kPa |

プサイ |

| 試験暴露前 |

| 1 |

114,108 |

16,550 |

| 2 |

113,079 |

16,400 |

| 平均: |

113,591 |

16,475 |

| 後 200 テストサイクル |

| 3 |

104,111 |

15,100 |

| 4 |

102,732 |

14,900 |

| 5 |

100,663 |

14,600 |

| 6 |

99,974 |

14,500 |

| 平均: |

101,870 |

14,775 |

また、試験後の破裂圧力の広がりが狭いことも注目に値します. これは、銅ニッケルの強度と物理的特性の均一性を証明しています, 現在使用されている被覆炭素鋼管にはない特徴.

追加テスト

像 5. エンジンルーム 1976 腐食していない銅ニッケルのブレーキラインを示すボルボ.

像 5 のエンジンルームを表示します 1976 モデル Volvo four-door sedan. 車両は中古自動車部品販売店の保管庫にありました. エンジンは既に取り外されており、実際の走行距離は不明です. しかし, エンジンルーム内の腐食を基準とする, マスターシリンダーから出ているのが見える腐食していない銅ニッケルブレーキチューブは、, 確かに, 敵対的な, 腐食環境.

この車両からブレーキチューブを取り外し、静水圧破裂試験を行い、以下の結果が得られました:

チューブ番号. 1 111,694.95 kPa (1 6,200 プサイ)

チューブ番号. 2 106,868.62 kPa (1 5,500 プサイ)

これらのリアルワールドデータは、トレーラーのテスト結果の確認として歓迎すべきものです.

まとめと結論

自動車業界は、市場やテストコースで多くの課題に直面しています. 品質に基づいて世界市場で競争できる車両を生産する必要があります, 安全, 確実, 耐久性とコスト. 上記のテスト結果は、 90-10 銅ニッケル管は、低炭素鋼よりも自動車のブレーキラインに非常に適しています。:

- 本質的に耐食性のある材料の使用は、長期的なブレーキチューブの腐食に対する最良の保護です. これは、ボルボによって実証されています, これは、 90-10 彼らが最後に生産した自動車の銅ニッケル管 15 月日.

- トレーラー腐食試験の結果は、 90-10 銅ニッケル管 (国連ティエス 70600) は、現在の米国製車両のブレーキラインに使用されているコーティング鋼管と比較して優れた製品です.

- 現在のダブルラップ, ろう付けおよびコーティングされた鋼管は、ろう付けボイドの影響を受けやすいです, コーティングボイド, コーティングボイド. These susceptibilities, combined with random service damage, mean the actual service life of the brake tube materials presently used in U.S.-manufactured vehicles should be considered unacceptable.

It must be recognized that all underbody components, including the brake tubes, will be struck by objects thrown up by the tires. Such random damage must be considered the most vulnerable link in the chain.

The tubing designer generally specifies the addition of a metal or plastic sleeve to the tube areas believed to be most vulnerable to stone damage. しかし, an inherently corrosion-resistant copper-nickel tube provides the surest protection against such random service damage, 特にコーティングされた鋼管と比較して.

スヴェンソン, G.E.さん, スウェーデンの自動車検査会社, ブレーキパイプの腐食 – 状況 1986, ISO Document 150/22/2WG 8N を除く 82, 2 月, 1986.

スヴェンソン, G.E.さん, スウェーデンの自動車検査会社, ブレーキパイプの腐食 – 状況 1986, ISO Document 150/22/2WG 8N を除く 82, 2 月, 1986. イングラム, A.G.さん. と鉱夫, D.K.さん, 油圧ブレーキラインの腐食; 問題の初期調査, SAEテクニカルペーパー 690530; SAE年次総会で発表, デトロイト, みちん, 5 月 1969.

イングラム, A.G.さん. と鉱夫, D.K.さん, 油圧ブレーキラインの腐食; 問題の初期調査, SAEテクニカルペーパー 690530; SAE年次総会で発表, デトロイト, みちん, 5 月 1969. ボローニャ, DJの, 加速腐食試験と新しい自動車ブレーキラインコーティングの評価, SAEテクニカルペーパー 912292, 会議, ディアボーン, ミシガン, 10 月 1991.

ボローニャ, DJの, 加速腐食試験と新しい自動車ブレーキラインコーティングの評価, SAEテクニカルペーパー 912292, 会議, ディアボーン, ミシガン, 10 月 1991. ブランティガン, J., コントロールパワーカンパニー, 静水圧破裂試験結果, 9 月 11, 1992.

ブランティガン, J., コントロールパワーカンパニー, 静水圧破裂試験結果, 9 月 11, 1992.