- Beschreibung

- Anfrage

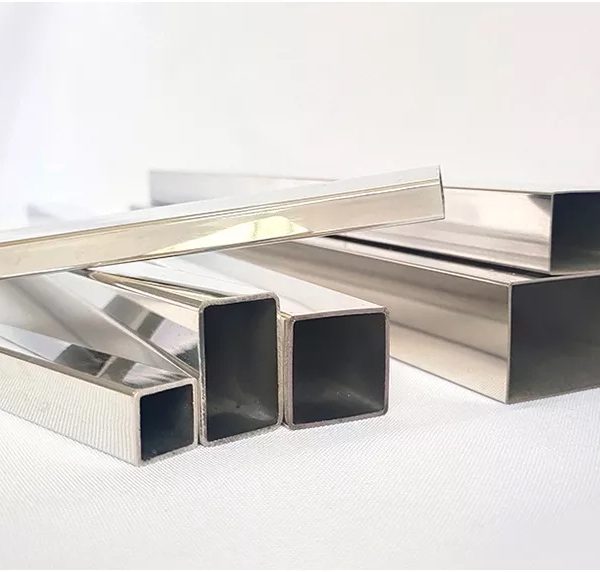

Stainless steel rectangular tube is referred to as tube steel or structural tubing. Rectangular tubing is used for structural purposes and can be purchased in many different types of steel and alloys. Manufacturing rectangular tube goes through the same process of manufacturing pipe, but the rectangular tube goes through a series of shaping stands, meeting its final rectangular specifications.

We stock a wide range of diameters and wall thicknesses. Our high-quality A554 stainless steel rectangular tube provides high-strength and superior corrosion resistance. Stainless rectangular tube is ideal for structural use in harsh, indoor industrial environments and with exterior fabrication projects. Our stainless steel specialists can help to meet your specifications. All orders small and large can be shipped quickly.

|

Artikel

|

Viereckige Edelstahlrohre mit kleinem Durchmesser

|

|

Norm

|

EN10217-7,A269,A554

|

|

Herkunftsort

|

China

|

|

Provinz

|

Jiangsu (Jiangsu)

|

|

Markenname

|

Baosheng

|

|

Modellnummer

|

304/304L/316/316L Rectangular Tube

|

|

Art

|

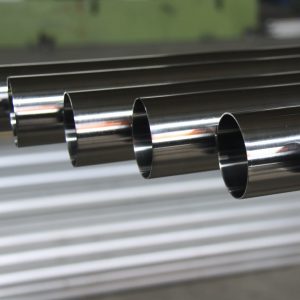

Nahtlos, Geschweißt

|

|

Samples

|

Available but need to pay

|

|

Anwendung

|

Dekoration, Küche,Medizinisch,Maschinerie,etc.

|

|

Herstellungsart

|

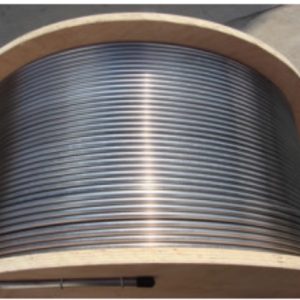

WIG-Schweißen(Kaltziehverfahren ist eine Option) oder Nahtlos kaltgezogen

|

|

Toleranz

|

±1%

|

|

Dienstleistung für die Verarbeitung

|

Biegung, Schweißen, Abwickeln, Stanzen, Schneiden, Formen

|

|

Grad

|

300 Reihe, 400 Reihe

|

|

Abschnittsform

|

Rechteckig

|

|

Legierung oder nicht

|

Unlegiert

|

|

Stahlgüte

|

304/304L/316/316L Vierkantrohr

|

|

Oberflächengüte

|

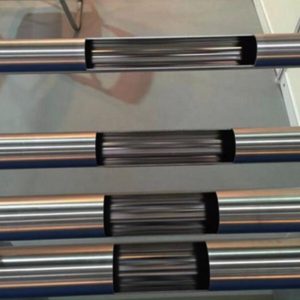

2D, 2B, BA, 8K, Nr.1, Nr.4, Haaransatz

|

|

Fakturierung

|

nach theoretischem Gewicht oder Meter

|

|

Lieferzeit

|

25-30 Tage

|

|

Produktname

|

Vierkantrohr aus rostfreiem Stahl

|

|

Länge

|

2000mm 0r 3000mm oder besonders angefertigt

|

|

Breite

|

3mmx4mm-150mmx200mm or Customized,Die vier Seiten des Abschnitts sind gleich

|

|

Dicke

|

0.3mm-10.00mm or as request

|

|

Norm

|

AISI,ASTM,GETÖSE,JIS,GB,JIS,SUS,DE,etc.

|

|

Technik

|

TIG welded / Kaltgezogen

|

|

Oberflächenbehandlung

|

2B oder nach Bedarf

|

|

Dickentoleranz

|

customised

|

| Zahlung | 100% deponieren |

EDELSTAHL

In der Metallurgie, Edelstahl, auch bekannt als Inox-Stahl oder Inox aus dem Französischen "inoxydable"," ist definiert als eine Stahllegierung mit einem Minimum an 10.5% An 11% Chrom.

Edelstahl ist die universelle Bezeichnung für eine Reihe verschiedener Stähle, die hauptsächlich wegen ihres Korrosionsschutzelements verwendet werden. Edelstahl wurde entwickelt, um einer Reihe von korrosiven Umgebungen zu widerstehen. Es sorgt dafür, dass unsere Arbeitsplätze sicher sind, dass Gebäude länger halten und dass unsere Oberflächen für die Zubereitung von Speisen hygienisch sind. Es ist auch ein umweltfreundliches Material; Es kann eingeschmolzen werden, recycelt und zu etwas anderem verarbeitet.

Der minimale Edelstahl wird immer aus Chrom hergestellt. Die Mindestmenge an Chrom, die zur Herstellung von Edelstahl verwendet wird, beträgt 10.5%; Es ist Chrom, das den Stahl rostfrei macht. Chrom verbessert auch die Korrosionsbeständigkeit, indem es einen Chromoxidfilm auf dem Stahl bildet. Diese sehr dünne Schicht, wenn sie unter den richtigen Bedingungen platziert werden, kann auch selbstreparierend sein.

Es gibt auch andere Elemente, die zur Herstellung von Edelstahl verwendet werden, einschließlich Nickel, Stickstoff und Molybdän. Durch die Zusammenführung dieser Elemente entstehen unterschiedliche Kristallstrukturen, die eine Vielzahl von Eigenschaften in der Zerspanung ermöglichen, Schweißen und Umformen.

Es gibt vier Haupttypen von Edelstahl:

Austenitisch ist der am weitesten verbreitete Typ. Es hat einen Nickelgehalt von mindestens 7%, Das macht es sehr flexibel. Es wird in einer Reihe von Haushaltswaren verwendet, Industrielle Rohrleitungen und Behälter, Konstruktive Strukturen und architektonische Fassaden. Diese ist durch Wärmebehandlung nicht härtbar.

Ferritischer Edelstahl hat ähnliche Eigenschaften wie Baustahl, aber bessere Korrosionsbeständigkeit. Diese Art von Stahl wird häufig in Waschmaschinen verwendet, Kessel und Innenarchitektur.

Martensitischer Edelstahl ist ein sehr harter, starker Stahl. Es enthält rund 13% Chrom und wird zur Herstellung von Messern und Turbinenschaufeln verwendet. Duplex ist sowohl austenitisch als auch ferritisch und wird hauptsächlich in Chemieanlagen und Rohrleitungsanwendungen eingesetzt. Sie enthalten in der Regel ca. 22-25% Chrom und 5% Nickel mit Molybdän und Stickstoff. Sie haben eine höhere Streckgrenze und eine höhere Spannungsrisskorrosionsbeständigkeit gegenüber Chlorid als austenitische.

Ausscheidungshärtende Edelstähle sind Chrom-Nickel-Rostfreie, die Legierungszusätze wie Aluminium enthalten, Kupfer oder Titan, die es ermöglichen, sie durch eine Lösung und eine alternde Wärmebehandlung zu härten. Sie können im Alter entweder austenitisch oder martensitisch sein.

303 – 303 Edelstahl ist die am besten bearbeitbare der austenitischen SS-Sorten. Mit dem Zusatz von Schwefel zu dieser Sorte, Der Schwefel verbessert die Bearbeitbarkeit der Legierungen, die normalerweise schwer zu bearbeiten ist. Bewerbungen für 303 ist Wellen, Ventilkörper, Anwendungen in der Ventiltrimm- und Lebensmittelindustrie, bei denen 304 wird normalerweise verwendet. 303 Edelstahl ist beständig gegen atmosphärische Korrosion, Lebensmittel, Sterilisationslösungen und viele organische Chemikalien sowie eine Vielzahl anorganischer Chemikalien.

304 – 304 und 304L (Low-Carbon-Version) ist eine kohlenstoffarme austenitische Legierung. Indem der Kohlenstoff bei .03% .max, Es minimiert die Ausfällung von Hartmetall beim Schweißen.

Die Anwendungen sind die gleichen wie 303

310 –Grad 310, Kombination aus hervorragenden Hochtemperatureigenschaften mit guter Duktilität und Schweißbarkeit, ist für den Hochtemperaturbetrieb ausgelegt. Es ist oxidationsbeständig im Dauerbetrieb bei Temperaturen bis zu 1150 °C, sofern keine reduzierenden Schwefelgase vorhanden sind. Es wird auch für den intermittierenden Betrieb bei Temperaturen bis zu 1040°C verwendet. Anwendungen für geschmolzenes Salz, Schwefelhaltige Gas- und Wärmetauscher- und Rekuperatorrohre.

316 – 316 ist der 2. häufigste Edelstahl nach 304 und wird häufig in Lebensmittel- und chirurgischen Anwendungen verwendet. Die Zugabe von Molybdän verhindert spezifische Formen für Korrosion. Indem der Kohlenstoff bei .03% .max, Es hat sich gezeigt, dass es die Karbidausfällung beim Schweißen minimiert. Die Verringerung des Schwefels verbessert seine Fähigkeit zum Elektropolieren. Es ist aufgrund der erhöhten Beständigkeit gegen Chloridkorrosion im Vergleich zu 304. Es wird im Allgemeinen in Schiffsanwendungen und Uhren verwendet, Pharmazeutische Ausrüstung, Ventilkörper, Bleich- und Färbeanlagen oder die Textil- und Lebensmittelindustrie.

317 – 317 ist ein molybdänhaltiges austenitisches Chromnickel, ähnlich wie 316 außer dass der Legierungsgehalt höher ist. Es wurde in erster Linie entwickelt, um dem Angriff von schwefelhaltigen Säureverbindungen effektiver zu widerstehen.

321 – Dies ist ein rostfreies Titanlager, das gegen Karbidausfällung stabilisiert ist. Bei höheren Temperaturen verbindet sich der Kohlenstoff mit dem Titan zu einem harmlosen Titankarbid, wobei das Chrom die volle Korrosionsbeständigkeit beibehält. 321 ist im Grunde 304 modifiziert durch Zugabe von Titan in einer Menge von mindestens 5 multipliziert den Kohlenstoff- und Stickstoffgehalt.

347 – 347 ist ein Columbium/Tantal-stabilisierter austenitischer SS. Ähnlich 321, Es hat eine gute interkristalline Korrosion im Vergleich zu typischen 18-8 Typ Legierungen. Es ist weit verbreitet in Flugzeugabgasen, Kompensatoren und in der chemischen Hochtemperaturverarbeitung. Es ist beständig gegen atmosphärische Bedingungen und sollte für Anwendungen in Betracht gezogen werden, die eine intermittierende Erwärmung zwischen 800F und 1650F erfordern.

410 – 410 ist eine härtbare martensitische Legierung, die für hochbeanspruchte Teile ausgelegt ist, die eine hohe Duktilität sowie eine gute Korrosionsbeständigkeit erfordern. Arbeitstemperaturen bis zu 1200F sind akzeptabel. 410 ist weit verbreitet in Klingen und Schaufeln, Dampfturbinen, Turbinenräder, Ventile, Flugzeugteile und Pumpen und Pumpenwellen.

416 –Grad 416 hat die höchste Bearbeitbarkeit aller Edelstähle, bei ca. 85% der eines frei bearbeitenden Kohlenstoffstahls. Wie bei den meisten anderen frei bearbeitenden Edelstählen wird die Verbesserung der Zerspanbarkeit durch Zugabe von Schwefel erreicht, der Mangansulfideinschlüsse bildet; Dieser Schwefelzusatz senkt auch die Korrosionsbeständigkeit, Schweißbarkeit und Umformbarkeit bis unter die des unfreien Bearbeitungsäquivalents Grade 410. Grad 416 wird manchmal im ungehärteten oder gehärteten und hochvergüteten Zustand verwendet, da es kostengünstig und leicht bearbeitbar ist.

630 – 17-4 Ausscheidungshärtung, auch bekannt als Typ 630 ist ein ausscheidungshärtender Chrom-Kupfer-Edelstahl, der für Anwendungen verwendet wird, die eine hohe Festigkeit und eine mäßige Korrosionsbeständigkeit erfordern. Die hohe Festigkeit bleibt bis ca. 600 Grad Fahrenheit (316 Grad Celsius).

17-4 PH – Ein ausscheidungshärtender martensitischer Edelstahl mit Cu- und Nb/Cb-Zusätzen. Die Sorte vereint hohe Festigkeit, Härte (bis zu 572°F / 300°C), und Korrosionsbeständigkeit. Die Sorte sollte nicht bei Temperaturen über 572 °F verwendet werden (300°C) oder bei sehr niedrigen Temperaturen. Es hat eine ausreichende Beständigkeit gegen atmosphärische Korrosion oder in verdünnten Säuren oder Salzen, wo seine Korrosionsbeständigkeit der Legierung entspricht 304 oder 430.

15-5 PH – Ein martensitischer, ausscheidungsgehärteter Stahl – bietet eine hohe Festigkeit bei gleichzeitig hervorragender Korrosionsbeständigkeit. Es ähnelt 17-4ph in den Eigenschaften, Es ist chemisch ausgewogener, um Ferrit zu reduzieren, was seine Quereigenschaften verbessert. Es kommt zum Einsatz, wenn eine hohe Querfestigkeit gefordert ist – Ventilteile, Papierfabriken, Flugzeug, Chemische Verarbeitung von Energieerzeugung , Nuklear- und Raumfahrzeuge.

904L – 904L ist ein nicht stabilisierter, kohlenstoffarmer, hochlegierter austenitischer Edelstahl. Die Zugabe von Kupfer zu dieser Sorte verleiht ihr eine stark verbesserte Beständigkeit gegen stark reduzierende Säuren, insbesondere Schwefelsäure. Es ist auch sehr widerstandsfähig gegen Chloridangriffe – beides Lochfraß / Spaltkorrosion und Spannungsrisskorrosion. Diese Note ist nicht- magnetisch unter allen Bedingungen und hat eine ausgezeichnete Schweiß- und Umformbarkeit. Die austenitische Struktur verleiht dieser Sorte auch eine hervorragende Zähigkeit, bis hin zu kryogenen Temperaturen. 904L hat sehr hohe Gehalte an den teuren Inhaltsstoffen Nickel und Molybdän. Viele der Anwendungen, in denen sich diese Sorte bisher bewährt hat, können jetzt mit Duplex-Edelstahl kostengünstiger erfüllt werden 2205 (S31803 oder S32205), Daher wird es seltener verwendet als in der Vergangenheit.

2205 Doppelhaus– 2205 Duplex hat eine Mikrostruktur, die sowohl austenitische als auch ferritische Phasen enthält, und eine hervorragende Kombination aus Festigkeit und Korrosionsbeständigkeit. Im geglühten Zustand, Es hat die doppelte Festigkeit eines typischen austenitischen Edelstahls. Wird in Öl und Pas verwendet, Pumpen und Pumpenteile, Ventile und Chemie- und Papierherstellung.

2507 – Allgemein bekannt als Super Duplex 2507®, ist sehr ähnlich zu UNS S31803 Duplex. Der Unterschied zwischen den beiden besteht darin, dass der Gehalt an Chrom und Stickstoff in der Super Duplex-Sorte höher ist, was wiederum eine höhere Korrosionsbeständigkeit sowie eine längere Lebensdauer schafft. Super Duplex setzt sich zusammen aus 24% An 26% Chrom, 6% An 8% Nickel, 3% Molybdän, und 1.2% Mangan, wobei die Waage Eisen ist. Ebenfalls in Super Duplex enthalten sind Spuren von Kohlenstoff, Phosphor, Schwefel, Silizium, Stickstoff, und Kupfer. Zu den Vorteilen gehören:: gute Schweißbarkeit und Verarbeitbarkeit, eine hohe Wärmeleitfähigkeit und ein niedriger Wärmeausdehnungskoeffizient, hohe Korrosionsbeständigkeit, Ermüdung, hohe Beständigkeit gegen Lochfraß und Spaltkorrosion, hohe Beständigkeit gegen Spannungsrisskorrosion (insbesondere Chlorid-Spannungsrisskorrosion), hohe Energieaufnahme, hohe Festigkeit, und Erosion. Eigentlich, Die Duplex-Legierungen sind ein Kompromiss; besitzt einen Teil der ferritischen Spannungsrisskorrosionsbeständigkeit und einen Großteil der überlegenen Umformbarkeit der üblichen austenitischen rostfreien Legierungen, kostengünstiger als die Legierungen mit hohem Nickelgehalt.

Legierung 20 –Legierung 20 Edelstahl ist eine superaustenitische rostfreie Legierung, die für maximale Korrosionsbeständigkeit gegen Schwefelsäure und andere aggressive Umgebungen entwickelt wurde, die für typische austenitische Qualitäten nicht geeignet sind. Legierung 20 scheint sowohl zwischen den Kategorien Edelstahl als auch Nickel zu liegen, da es Eigenschaften von beiden enthält; aber, Das einheitliche Nummerierungssystem (UNS) erkennt es letztendlich als Nickelbasislegierung an, daher die UNS N08020-Nummer. Legierung 20 ist eine austenitische Nickel-Eisen-Chrom-Legierung mit Zusätzen von Kupfer und Molybdän. Sein Nickelgehalt trägt zu seiner Chloridionenbelastung und Korrosionsbeständigkeit bei. Die Zugabe von Kupfer und Molybdän bietet Widerstand gegen feindliche Umgebungen, Lochfraß und Spaltkorrosion. Chrom trägt zu seiner Beständigkeit gegen oxidierende Umgebungen bei, wie Salpetersäure, und Columbium (oder Niob) reduziert die Auswirkungen der Karbidausfällung.

Nickel 200 –Nickel 200 Legierung ist ein kommerziell reines Nickel, das eine gute Korrosionsbeständigkeit aufweist. Es ist ferromagnetisch und hat einen relativ geringen elektrischen Widerstand. Diese Kombination von Eigenschaften hat den Einsatz in einer Vielzahl von Anwendungen ermöglicht. Weil die Legierung eine gute Korrosionsbeständigkeit aufweist, Es wurde in Geräten für den Umgang mit Lebensmitteln verwendet, Laugenlösung, und allgemeine Korrosion- Magnetische und mechanische Eigenschaften haben es ermöglicht, es in Geräten zu verwenden, die magnetisch betätigte Teile erfordern.

Nickel 201 –Nickel 201 Legierung ist eine kohlenstoffarme Modifikation von Nickel 200 Legierung, die in der Elektronikindustrie bei Temperaturen von bis zu 1200 °F Anwendung gefunden hat (649°C). Es wird Nickel vorgezogen 200 über 600°F (315°C), wegen seiner besseren Beständigkeit gegen "Kriechen".

Legierung 400 – (Monel) Legierung 400 ist eine Nickel/Kupfer-Legierung, die leicht zu bearbeiten und herzustellen ist. Es wird wegen seiner hervorragenden Festigkeitskombination verwendet, Korrosionsbeständigkeit, Duktilität und Schweißbarkeit. Sehr gut in Salz- und Brackwasser und nicht anfällig für Spannungsrisskorrosion.

Legierung 600 – (Inconel) –Legierung 600 ist eine Nickel/Chrom/Eisen-Legierung, die sich gut für Anwendungen eignet, die Korrosions- und Hitzebeständigkeit erfordern. Gut für eine Kombination aus hoher Festigkeit und guter Verarbeitbarkeit bei unterschiedlichsten Temperaturen. Es ist säurebeständig. Wird in Düsentriebwerken verwendet, Überhitzer, Lebensmittelverarbeitung, Dampferzeuger.

Legierung 625 –Legierung 625 (UNS N06625) ist eine Nickel-Chrom-Molybdän-Legierung mit ausgezeichneter Festigkeit von Raumtemperatur bis etwa 1500 ° F. Es behält eine gute Oxidationsbeständigkeit bis zu 1800 ° F bei und bietet eine gute Korrosionsbeständigkeit. Einige der Anwendungen dieser Legierung liegen in der chemischen Verarbeitung, Luft- und Raumfahrt und Meerestechnik, Ausrüstung zur Kontrolle der Umweltverschmutzung, und Kernreaktoren.

Legierung 800 – (Incoloy (Begriffsklärung)) –Legierung 800 ist eine Nickel-Eisen/Chrom-Legierung mit Zusätzen von Kupfer und Molybdän. Hat eine ausgezeichnete Beständigkeit gegen allgemeine Korrosion, Lochfraß und Spaltkorrosion in chlorid- und schwefelhaltigen Chemikalien, Salpetersäure und Phosphorsäure. Wird für Panzer verwendet, Verrohrung, Wärmetauscher, Pumps, Ventile und andere Prozessanlagen. 800, Ventile, und andere Prozessanlagen. Standard-Produktformen sind rund, Wohnungen, Pfeife, Rohr, Teller, Laken, Streifen, und Draht.

Legierung 825 –Legierung 825 ist eine titanstabilisierte austenitische Nickel/Eisen/Chrom-Legierung mit Zusätzen von Kupfer und Molybdän. Es hat eine gute Beständigkeit gegen oxidierende und nicht oxidierende heiße Säuren. Das Molybdän trägt zur Beständigkeit gegen Lochfraß und Spaltkorrosion bei. Zu den Anwendungen gehören salzwassergekühlte Wärmetauscher, Rohre für Offshore-Rohrleitungssysteme, Wärmetauscher, Verdampfer und Wäscher.

Legierung C-276 – (Hastalloy) C-276 ist eine Nickel-Molly-Chrom-Legierung mit Wolframzusatz. Es hat eine ausgezeichnete Korrosionsbeständigkeit. Es eignet sich für die meisten chemischen Prozessanwendungen. Es widersteht Spannungsrisskorrosion, ist oxidationsbeständig bei Temperaturen bis zu 1900 F. Eine Nickel-Eisen-Chrom-Legierung mit Zusätzen von Kupfer und Molybdän. Es enthält auch Niob zur Stabilisierung gegen Sensibilisierung und daraus resultierende interkristalline Korrosion. Die Legierung hat eine ausgezeichnete Beständigkeit gegen allgemeine Korrosion, lochfraß, und Spaltkorrosion in Chemikalien, die Chloride und Schwefel enthalten, phosphorhaltig, und Salpetersäuren. Wird für Panzer verwendet, Verrohrung, Wärmetauscher, Pumps, Ventile, und andere Prozessanlagen. Standard-Produktformen sind rund, Wohnungen, Pfeife, Rohr, Teller, Laken, Streifen, und Draht.