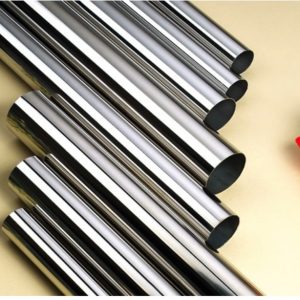

고정밀 스테인리스 튜브

당사의 용접 튜브 제조 공정은 냉간 압연 금속 스트립으로 시작됩니다, 관형으로 형성된 롤과 충전재를 사용하지 않고 이음매가 용접되었습니다.. 용접된 튜브는 정확한 크기에 도달할 때까지 다양한 냉간 가공 기술을 통해 여러 번 크기를 줄입니다, 공차, 그리고 우리의 고객이 요구하는 성미를 지니십시오.

각 냉간 가공 사이클 후에 튜브가 절단됩니다., 다음 냉간 작업 단계를 준비하기 위해 세척 및 열처리. 최종 크기에 도달하기 전에, 우리의 Weldrawn 제품은 최소 두 번의 인출 주기를 거쳐 단면적을 최소한 줄입니다. 40% 용접 후.

당사의 제조 공정은 고객이 제공한 정확한 사양을 충족하는 최고 품질의 튜빙을 생산하기 위해 부가가치 단계의 조합을 사용합니다. 튜브는 다양한 합금으로 다양한 크기와 모양으로 만들 수 있습니다. 생산 중에 사용하는 작업에 대한 간략한 설명은 아래에서 찾을 수 있습니다.

질문이 있으시면,문의하시기 바랍니다 sales@grandsteeltube.com

- 묘사

- Baosheng's Advantage

- 사양

- 문의

형성 & 용접

정밀 냉간 압연 스트립, 지정된 두께와 너비로 슬릿, 일련의 윤곽이 있는 롤 스탠드를 통해 공급됩니다.. 이들은 점진적으로 스트립을 관 모양으로 형성합니다. 그런 다음 형성된 스트립이 용접 상자를 통해 공급됩니다, 단일 토치가 텅스텐 불활성 가스를 사용하여 가장자리를 함께 융합하는 곳 (술래잡기) 용접 공정. Fine control over welding parameters – torch settings, 가스 흐름, 재료 속도, 등 – enables us to weld a wide range of specialty alloys while ensuring high integrity of the weld zone. 용접 후, 그런 다음 용접된 튜브 쉘은 최종 튜브 요구 사항에 따라 특정 길이와 무게로 절단됩니다.

Pilgering

Sometimes used to process as-welded tubes, pilgering reduces the size of the tube across three dimensions – outside diameter (최저가), internal diameter (아이디) and wall thickness. We roll a die set with a tapered groove across the outside of the tube while supporting the inside diameter using a taper-matched, hardened steel mandrel. In a single cold working step, we can achieve a significant reduction in cross-sectional area while minimizing material loss and, most importantly, improving the material’s microstructure.

Tube Rolling

Like pilgering, tube rolling also uses compression to reduce the size of welded tubes. 그렇지만, while pilgering uses a pair of grooved, tapered dies to work the metal over a tapered mandrel, tube rolling utilizes one or two sets of rolls with constant cross-section grooves on the circumference of the tube. Generally, the process employs a cylindrical mandrel with little or no taper. The rolls are driven by rack and pinion gears of different radii along profiled cams, completing multiple 360º rotations around the tube.

Tube rolling is a very precise method of reducing very thin walled and/or smaller diameter tubes, and is often used as the final cold working step. By rolling, we’re able to achieve exceptional control over dimensional tolerances and surface finish while also minimizing material loss and improving the metal’s microstructure. Because it uses compression, tube rolling is well suited to processing unique metals like titanium and zirconium alloys.

Our tube rolling capabilities include both classic 3-roll (single roll set) tube rollers and an advanced 5-roll (2 roll sets) approach that Baosheng Tube developed and patented.

콜드 드로잉

Typically used for the initial cold work following welding, cold drawing reduces the diameter by pulling the tube through a die that is smaller than the tube. In order to fit the tube into the die, one end is ‘swaged’ or ‘tagged’ thereby reducing the diameter of the leading end before drawing. Next, the narrowed end is passed through the die and clamped to a drawing trolley which pulls the tube through the die. After drawing the ‘tag’ is cropped from the tube end prior to cleaning.

Baosheng Tube employs three types of cold drawing techniques:

Sink Drawing

This is the simplest of the three drawing methods, as there is no tooling to support the ID surface. The tube is drawn through a die made of polished tool steel or industrial diamond, thereby reducing its inside and outside diameters. Our specialized lubrication and application techniques, combined with our proprietary die profiles, enable the OD surface to become smoother as the tube is drawn. Since the inside diameter is not constrained, the wall thickness of the tube will normally increase during drawing, and the ID surface finish will normally become rougher during a sink draw.

Rod Drawing

Rod drawing is our most commonly used cold draw method, primarily for intermediate or in-process drawing stages, where both the outside diameter and wall thickness are reduced at the same time. The tube is loaded over a hardened steel mandrel rod and both are then drawn through a die. This squeezes the tube onto the rod, reducing the outside diameter and thinning the wall simultaneously. The die and mandrel determine the size of the drawn tube, which is then slightly expanded by applying pressure to the outside of the tube so that the rod can be removed. Since larger reductions in cross-sectional area can be achieved by rod drawing, this method is used for mid-process stages to reduce tube sizes prior to the final drawing cycle.

Plug Drawing

This type of drawing is used to achieve the best possible surface finish and the greatest control over both dimensions and final temper. The outside diameter and wall thickness of the tube are both reduced during plug drawing, as the tube travels through a die and over a stationary plug/mandrel made of high grade tool steel. The plug or mandrel has a polished surface and is attached to a fixed back rod, which is carefully positioned within the drawing die. The tube is loaded over the mandrel/back rod. As the tube passes through the die, the burnishing action of the metal flowing over the stationary plug imparts a high tolerance surface finish inside the tube.

When properly lubricated and prepared, the ID will show very few flaws and finishes of 16 RMS or better can be achieved. Plug drawing is normally chosen for the final draw stage because it achieves a high quality surface finish, exceptional dimensional control, and positive influence on tensile strength requirements.

Shaping

Our weld-drawn tubes can be produced in almost any profile. For further details please contact our product teams.

Degreasing-cleaning

As part of our efforts to develop and implement more environmentally friendly processes, Superior Tube eliminated the use of TriChlorethylene (TCE) as a degreasing agent in 2008, replacing it with an equally effective but safer solvent called n-Propyl Bromide (nPB). Due to increasing concerns and the risks associated with the use of TCE, we invested significant effort in searching for a safer solvent that would not compromise the exceptional product quality upon which we have built our reputation.

While our switch to nPB has been very positive for our business, we recognize that our responsibility to protect the environment is an on-going effort, and we are continuing our development efforts to further improve the safety and reduce the environmental impact of our tube cleaning processes.

어 닐 링

어닐링은 추가 냉간 가공 또는 제조 공정 전에 금속을 부드럽게 하는 데 사용됩니다, 튜브의 전반적인 야금 미세 구조를 향상시킵니다.. 튜브 감소 또는 냉간 인발 중, 딱딱하고 다소 부서지기 쉽습니다. 튜브를 다시 그릴 수 있으려면, 냉간 가공 중에 형성된 응력은 재료를 정상 상태로 되돌리기 위해 제거해야 합니다.

어닐링하는 동안 튜브는 제어된 온도로 가열됩니다 (up to 2100°F) 그리고 담그는 시간. 이 과정을 통해 튜브는 모양을 유지합니다, 그러나 튜브 구조의 입자는 규칙적인 응력 없는 패턴으로 재형성됩니다. 결과 어닐링된 튜브는 더 부드럽고 다시 그리기에 적합합니다.

우리의 밀접하게 통제되는 어닐링과 열처리 과정은 우리의 원자력에 의해 정기적으로 감사됩니다, 내과의, 및 항공우주 고객.

스트레이트

드로잉 및 어닐링은 일반적으로 어느 정도의 휨을 초래합니다, 튜브가 약간 구부러짐. At Superior Tube we use multiple roll mechanical straighteners in the first stage of finishing. 스트레이트너는 구부러짐이나 활을 제거하기 위해 제품에 압력과 굴곡을 가합니다, resulting in a straightness level of 0.010” per foot, 또는 더 나은. 곧게 펴면 튜브의 크기와 기계적 특성이 약간 바뀔 수 있습니다, 따라서 이러한 측면은 프로세스 중에 매우 신중하게 제어됩니다.

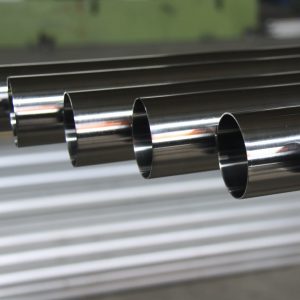

OD 연마/연삭

고객이 지정한 경우, 우리는 여러 헤드 벨트 연삭기를 사용하여 튜브의 외경을 연마하거나 연마 할 수 있습니다. 연마는 표면의 외관을 개선하기 위해 수행됩니다, 밝은 제공, 균일한 표면 마감. 벨트 연삭은 사소한 결함과 결함을 제거하기 위해 OD에서 소량의 금속을 제거하는 데 사용됩니다, 냉간 가공으로 인해 발생할 수 있습니다.. 연마와 연삭 모두 최종 외경과 벽 치수를 줄입니다., 따라서 매우 높은 품질의 표면 마감으로 균일한 크기를 보장하기 위해 정밀한 제어가 사용됩니다.

ID 그릿 블라스팅

그릿 블라스팅은 ID 표면을 컨디셔닝하는 데 사용됩니다., 연삭 방식이 OD 표면을 조절하는 것과 유사합니다.. 연마 매체는 압축 공기를 사용하여 튜브를 통해 강제됩니다, 그 결과 경미한 냉간 가공 결함이 없는 균일한 표면 마감. 그릿 블라스팅은 ID 크기와 벽 두께를 모두 변경할 수 있습니다, 그래서 다시 한 번 우리는 균일한 크기를 보장하기 위해 정확한 컨트롤을 사용합니다. 매우 높은 품질의 마무리를 얻을 수 있습니다. 비파괴 검사 및 검사

Baosheng 튜브 선적 전에 모든 튜빙을 검사하여 고객 주문의 모든 측면이 충족되었는지 확인합니다.. 당사의 사내 검사 기능은 다음과 같습니다.:

- 합금 신원 확인 (포지티브 물질 식별, 또는 PMI)

- 육안 검사

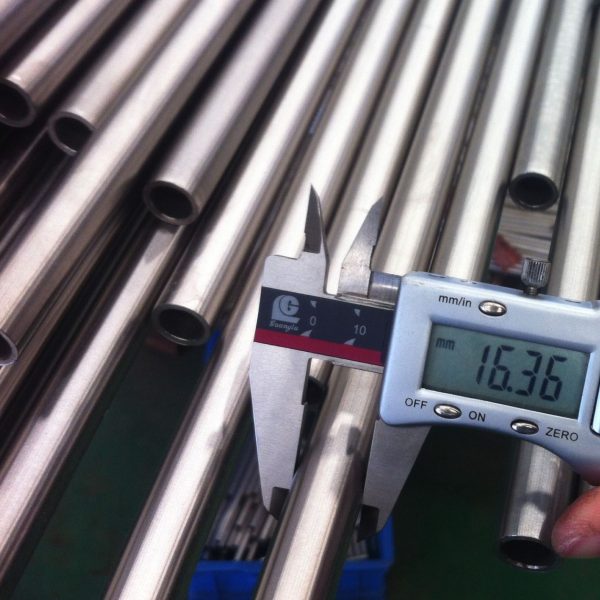

- 가능한 경우 레이저 마이크로미터 및 공기 게이지와 같은 비접촉식 기술을 사용한 치수 검사

- 표면 거칠기 테스트

- 정확한 표준에 따른 침수 초음파 검사

- 엔서클링 코일 와전류 탐상검사

- 염료 침투 검사

- 정수압 테스트

- 파열 압력 테스트

- 파괴적인 기계 및 야금 테스트:– 항복 강도– 극한 장력 강도– 신장– 로크웰 및 누프 경도 테스트– 입자 크기에 대한 금속 조직 분석, 구조, 마이크로 청정도, 및 결함– 굽힘과 같은 조작 테스트, 병합, 그리고 확 타오르는

- 또한 위에 나열되지 않은 추가 야금 테스트를 수행할 수 있는 여러 자격을 갖춘 독립 실험실과 협력합니다, 고객이 요구하는 경우

모든 발송물에는 필요한 모든 테스트 결과를 보여주고 주문 요구 사항을 준수하는지 확인하는 전체 테스트 인증서가 포함됩니다..

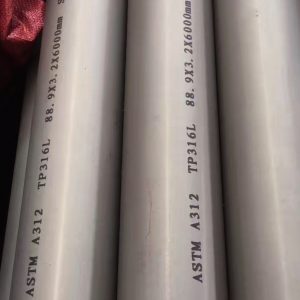

스탬핑/라벨링

모든 제품은 귀하의 요구 사항에 따라 식별됩니다.. 우표에는 일반적으로 로트 번호와 같은 정보가 포함되어 있습니다, 원료 열 수, 차원, 자료 및 기타 관련 정보. 많은 제품의 경우 이 정보는 로트의 튜브 길이를 따라 탈착식 잉크로 표시됩니다. 너무 작거나 너무 얇은 제품의 경우, 이 정보는 재료 태그 또는 상자 라벨에 포함될 수 있습니다.

포장

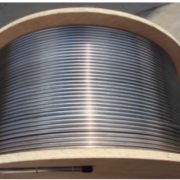

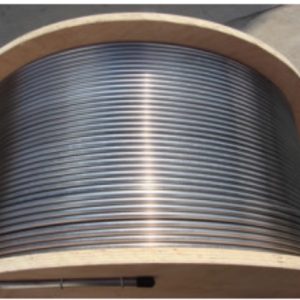

직선 길이의 웰드로잉 튜빙은 종이 또는 플라스틱으로 개별 슬리브 및/또는 운송 중 손상이 발생하지 않도록 고유한 판지 스페이서에 포장할 수 있습니다. 코일 용접 튜브는 튜브 간 접촉을 방지하기 위해 종이 또는 판지 분리기를 사용하여 수평으로 포장됩니다.. 모든 튜빙은 왁스 공예 종이가 늘어선 나무 상자에 포장되어 있습니다, 트라이 월 클레이 코팅 강화 케이스, 또는 표준 판지 상자. 이물질이 튜브 내부로 들어가는 것을 방지하는 플라스틱 엔드 캡도 요청 시 제공됩니다.

선적

요청 시, 우리는 선적 및 선착장으로 배달을 준비 할 수 있습니다, 또는 튜브를 제3자에게 배송하고, 필요한 경우, 신속 배송을 준비할 수 있습니다.. 우리는 현재 이상에 수출하고 있습니다. 30 전 세계 국가를 보유하고 있으며 인코텀즈®를 국제 운송 프레임워크로 사용합니다..

더 많은 정보가 필요한 경우,문의하시기 바랍니다 sales@grandsteeltube.com

1. Production of high precision stainless steel tubes since 2005

2. 유럽 고객과 협력,서아시아,북아메리카,South America since 2009,etc

3. 샘플은 이내에 배송 될 수 있습니다. 10 확인 후 일

4. 50 생산 기간으로 일 및 주문 확인 후 배송.

5. 20,000 meters of high precision stainless steel tubes in stock.

6. 300 크기는 OD에서 제안될 수 있습니다:6mmxWT:0.5밀리미터 내지 외경:131mmxWT:5밀리미터

7. 다음과 같은 제3자 검사:투브,증권 시세 표시기,증권 시세 표시기,기타 허용

8. 전문 팀은 귀하의 특수 튜브 요구 사항을 지원합니다..

9. 다른 관련 튜브를 제공 할 수 있습니다. :밝은 어닐링된 스테인리스 튜브,용접된 스테인리스 관;등

질문이 있으시면,당신은 연락을 환영합니다 sales@grandsteeltube.com

프로세스 라우팅의 개요: quality cold rolled stainless steel strips →welding into tubes→ cold rolling→ bright heat treatment without oxidization (NBK 상태) →cold drawn→cold rolling→ nondestructive testing. In the wall honing and inside flushing under the high pressure→ plastic capping on both ends.

주요 특징: 높은 정확도, 뛰어난 밝기, 열처리 후 외벽과 내벽에 산화 없음, 벽 안쪽의 높은 청결도. 스틸 튜브는 고압을 견딜 수 있습니다.. 냉간 굽힘 후 변형 없음, 플레어 링 및 평탄화 후 균열 없음 . 복잡한 기하학적 성형 및 가공을 실현할 수 있습니다.. 튜브의 색상: 흰색과 회색.

주요 응용 프로그램: 유압 시스템에 사용, 자동차와 높은 정밀도의 경우, 밝기, 튜브의 청결과 기계적 특성이 필요합니다..

Main grades:

SUS304,SUS304L,SUS316,SUS316L,SUS316Ti,등

Delivery Status:

Annealed & Pickled+Polish,Bright Annealed+Polish,Hard condition+Polish

사양:

6.00~219.00mm x 0.5~10.00mm

형성 & 용접

정밀 냉간 압연 스트립, 지정된 두께와 너비로 슬릿, 일련의 윤곽이 있는 롤 스탠드를 통해 공급됩니다.. 이들은 점진적으로 스트립을 관 모양으로 형성합니다. 그런 다음 형성된 스트립이 용접 상자를 통해 공급됩니다, 단일 토치가 텅스텐 불활성 가스를 사용하여 가장자리를 함께 융합하는 곳 (술래잡기) 용접 공정. 용접 매개변수에 대한 미세 제어 – 토치 설정, 가스 흐름, 재료 속도, 기타 – 다양한 특수 합금을 용접하는 동시에 용접 영역의 높은 무결성을 보장할 수 있습니다.. 용접 후, 그런 다음 용접된 튜브 쉘은 최종 튜브 요구 사항에 따라 특정 길이와 무게로 절단됩니다.

어 닐 링

어닐링은 추가 냉간 가공 또는 제조 공정 전에 금속을 부드럽게 하는 데 사용됩니다, 튜브의 전반적인 야금 미세 구조를 향상시킵니다.. 튜브 감소 또는 냉간 인발 중, 딱딱하고 다소 부서지기 쉽습니다. 튜브를 다시 그릴 수 있으려면, 냉간 가공 중에 형성된 응력은 재료를 정상 상태로 되돌리기 위해 제거해야 합니다.

어닐링하는 동안 튜브는 제어된 온도로 가열됩니다 (까지 1200 °C) 그리고 담그는 시간. 이 과정을 통해 튜브는 모양을 유지합니다, 그러나 튜브 구조의 입자는 규칙적인 응력 없는 패턴으로 재형성됩니다. 결과 어닐링된 튜브는 더 부드럽고 다시 그리기에 적합합니다.

우리의 밀접하게 통제되는 어닐링과 열처리 과정은 우리의 원자력에 의해 정기적으로 감사됩니다, 내과의, 및 항공우주 고객.

스트레이트

드로잉 및 어닐링은 일반적으로 어느 정도의 휨을 초래합니다, 튜브가 약간 구부러짐. Baosheng Tube에서는 마무리의 첫 번째 단계에서 여러 롤 기계식 스트레이트너를 사용합니다.. 스트레이트너는 구부러짐이나 활을 제거하기 위해 제품에 압력과 굴곡을 가합니다, 미터당 1.00mm의 직진도 수준 결과, 또는 더 나은. 곧게 펴면 튜브의 크기와 기계적 특성이 약간 바뀔 수 있습니다, 따라서 이러한 측면은 프로세스 중에 매우 신중하게 제어됩니다.

OD 연마/연삭

고객이 지정한 경우, 우리는 여러 헤드 벨트 연삭기를 사용하여 튜브의 외경을 연마하거나 연마 할 수 있습니다. 연마는 표면의 외관을 개선하기 위해 수행됩니다, 밝은 제공, 균일한 표면 마감. 벨트 연삭은 사소한 결함과 결함을 제거하기 위해 OD에서 소량의 금속을 제거하는 데 사용됩니다, 냉간 가공으로 인해 발생할 수 있습니다.. 연마와 연삭 모두 최종 외경과 벽 치수를 줄입니다., 따라서 매우 높은 품질의 표면 마감으로 균일한 크기를 보장하기 위해 정밀한 제어가 사용됩니다.

ID 그릿 블라스팅

그릿 블라스팅은 ID 표면을 컨디셔닝하는 데 사용됩니다., 연삭 방식이 OD 표면을 조절하는 것과 유사합니다.. 연마 매체는 압축 공기를 사용하여 튜브를 통해 강제됩니다, 그 결과 경미한 냉간 가공 결함이 없는 균일한 표면 마감. 그릿 블라스팅은 ID 크기와 벽 두께를 모두 변경할 수 있습니다, 그래서 다시 한 번 우리는 균일한 크기를 보장하기 위해 정확한 컨트롤을 사용합니다. 매우 높은 품질의 마무리를 얻을 수 있습니다. 비파괴 검사 및 검사

Baosheng 튜브 선적 전에 모든 튜빙을 검사하여 고객 주문의 모든 측면이 충족되었는지 확인합니다.. 당사의 사내 검사 기능은 다음과 같습니다.:

- 합금 신원 확인 (포지티브 물질 식별, 또는 PMI)

- 육안 검사

- 가능한 경우 레이저 마이크로미터 및 공기 게이지와 같은 비접촉식 기술을 사용한 치수 검사

- 표면 거칠기 테스트

- 정확한 표준에 따른 침수 초음파 검사

- 엔서클링 코일 와전류 탐상검사

- 염료 침투 검사

- 정수압 테스트

- 파열 압력 테스트

- 파괴적인 기계 및 야금 테스트:– 항복 강도– 극한 장력 강도– 신장– 로크웰 및 누프 경도 테스트– 입자 크기에 대한 금속 조직 분석, 구조, 마이크로 청정도, 및 결함– 굽힘과 같은 조작 테스트, 병합, 그리고 확 타오르는

- 또한 위에 나열되지 않은 추가 야금 테스트를 수행할 수 있는 여러 자격을 갖춘 독립 실험실과 협력합니다, 고객이 요구하는 경우

모든 발송물에는 필요한 모든 테스트 결과를 보여주고 주문 요구 사항을 준수하는지 확인하는 전체 테스트 인증서가 포함됩니다..

스탬핑/라벨링

모든 제품은 귀하의 요구 사항에 따라 식별됩니다.. 우표에는 일반적으로 로트 번호와 같은 정보가 포함되어 있습니다, 원료 열 수, 차원, 자료 및 기타 관련 정보. 많은 제품의 경우 이 정보는 로트의 튜브 길이를 따라 탈착식 잉크로 표시됩니다. 너무 작거나 너무 얇은 제품의 경우, 이 정보는 재료 태그 또는 상자 라벨에 포함될 수 있습니다.

포장

직선 길이의 웰드로잉 튜빙은 종이 또는 플라스틱으로 개별 슬리브 및/또는 운송 중 손상이 발생하지 않도록 고유한 판지 스페이서에 포장할 수 있습니다. 코일 용접 튜브는 튜브 간 접촉을 방지하기 위해 종이 또는 판지 분리기를 사용하여 수평으로 포장됩니다.. 모든 튜빙은 왁스 공예 종이가 늘어선 나무 상자에 포장되어 있습니다, 트라이 월 클레이 코팅 강화 케이스, 또는 표준 판지 상자. 이물질이 튜브 내부로 들어가는 것을 방지하는 플라스틱 엔드 캡도 요청 시 제공됩니다.

선적

요청 시, 우리는 선적 및 선착장으로 배달을 준비 할 수 있습니다, 또는 튜브를 제3자에게 배송하고, 필요한 경우, 신속 배송을 준비할 수 있습니다.. 우리는 현재 이상에 수출하고 있습니다. 30 전 세계 국가를 보유하고 있으며 인코텀즈®를 국제 운송 프레임워크로 사용합니다..

질문이 있으시면,당신은 연락을 환영합니다 sales@grandsteeltube.com