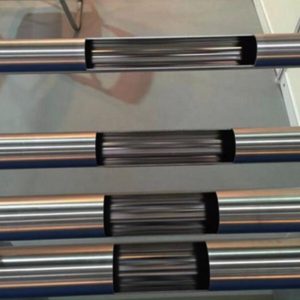

高精度ステンレスチューブ

当社のウェルドローチューブ製造プロセスは、冷間圧延された金属ストリップから始まります, ロールを管状に成形し、フィラー材を使用せずにシーム溶接. 溶接時のチューブは、正確なサイズに達するまで、さまざまな冷間加工技術によって何度もサイズを縮小します。, 公差, そして私達の顧客が必要とする和らげる.

各冷間加工サイクルの後、チューブは切断されます, 次の冷間加工ステップに備えて洗浄および熱処理. 最終サイズに達する前に, 当社のウェルドローイング製品は、最低2回の絞りサイクルを経て、断面積を少なくとも削減します。 40% 溶接後.

当社の製造プロセスでは、付加価値のあるステップを組み合わせて、お客様から提供された正確な仕様を満たす最高品質のチューブを製造しています。. チューブは、幅広い合金からさまざまなサイズと形状で作成できます. 生産中に使用する操作の簡単な説明は、以下にあります。.

ご不明な点がございましたら,お問い合わせください sales@grandsteeltube.com

- 形容

- Baoshengの利点

- 仕様

- 照会

形成 & 溶接

精密冷間圧延ストリップ, 指定された厚さと幅にスリット, 一連の輪郭のあるロールスタンドを通して供給されます. これらは徐々にストリップを管状に形成します. 形成されたストリップは、溶接ボックスを通して供給されます, 単一のトーチがタングステン不活性ガスを使用してエッジを融合する場合 (ティグ) 溶接プロセス. Fine control over welding parameters – torch settings, ガス流量, 材料速度, 等 – enables us to weld a wide range of specialty alloys while ensuring high integrity of the weld zone. 溶接後, 溶接されたチューブシェルは、最終的なチューブ要件に従って特定の長さと重量に切断されます.

Pilgering

Sometimes used to process as-welded tubes, pilgering reduces the size of the tube across three dimensions – 外径 (OD), internal diameter (ID) and wall thickness. We roll a die set with a tapered groove across the outside of the tube while supporting the inside diameter using a taper-matched, hardened steel mandrel. In a single cold working step, we can achieve a significant reduction in cross-sectional area while minimizing material loss and, most importantly, improving the material’s microstructure.

Tube Rolling

Like pilgering, tube rolling also uses compression to reduce the size of welded tubes. しかし, while pilgering uses a pair of grooved, tapered dies to work the metal over a tapered mandrel, tube rolling utilizes one or two sets of rolls with constant cross-section grooves on the circumference of the tube. Generally, the process employs a cylindrical mandrel with little or no taper. The rolls are driven by rack and pinion gears of different radii along profiled cams, completing multiple 360º rotations around the tube.

Tube rolling is a very precise method of reducing very thin walled and/or smaller diameter tubes, and is often used as the final cold working step. By rolling, we’re able to achieve exceptional control over dimensional tolerances and surface finish while also minimizing material loss and improving the metal’s microstructure. Because it uses compression, tube rolling is well suited to processing unique metals like titanium and zirconium alloys.

Our tube rolling capabilities include both classic 3-roll (single roll set) tube rollers and an advanced 5-roll (2 roll sets) approach that Baosheng Tube developed and patented.

Cold Drawing

Typically used for the initial cold work following welding, cold drawing reduces the diameter by pulling the tube through a die that is smaller than the tube. In order to fit the tube into the die, one end is ‘swaged’ or ‘tagged’ thereby reducing the diameter of the leading end before drawing. Next, the narrowed end is passed through the die and clamped to a drawing trolley which pulls the tube through the die. After drawing the ‘tag’ is cropped from the tube end prior to cleaning.

Baosheng Tube employs three types of cold drawing techniques:

Sink Drawing

This is the simplest of the three drawing methods, as there is no tooling to support the ID surface. The tube is drawn through a die made of polished tool steel or industrial diamond, thereby reducing its inside and outside diameters. Our specialized lubrication and application techniques, combined with our proprietary die profiles, enable the OD surface to become smoother as the tube is drawn. Since the inside diameter is not constrained, the wall thickness of the tube will normally increase during drawing, and the ID surface finish will normally become rougher during a sink draw.

Rod Drawing

Rod drawing is our most commonly used cold draw method, primarily for intermediate or in-process drawing stages, where both the outside diameter and wall thickness are reduced at the same time. The tube is loaded over a hardened steel mandrel rod and both are then drawn through a die. This squeezes the tube onto the rod, reducing the outside diameter and thinning the wall simultaneously. The die and mandrel determine the size of the drawn tube, which is then slightly expanded by applying pressure to the outside of the tube so that the rod can be removed. Since larger reductions in cross-sectional area can be achieved by rod drawing, this method is used for mid-process stages to reduce tube sizes prior to the final drawing cycle.

Plug Drawing

This type of drawing is used to achieve the best possible surface finish and the greatest control over both dimensions and final temper. The outside diameter and wall thickness of the tube are both reduced during plug drawing, as the tube travels through a die and over a stationary plug/mandrel made of high grade tool steel. The plug or mandrel has a polished surface and is attached to a fixed back rod, which is carefully positioned within the drawing die. The tube is loaded over the mandrel/back rod. As the tube passes through the die, the burnishing action of the metal flowing over the stationary plug imparts a high tolerance surface finish inside the tube.

When properly lubricated and prepared, the ID will show very few flaws and finishes of 16 RMS or better can be achieved. Plug drawing is normally chosen for the final draw stage because it achieves a high quality surface finish, exceptional dimensional control, and positive influence on tensile strength requirements.

Shaping

Our weld-drawn tubes can be produced in almost any profile. For further details please contact our product teams.

Degreasing-cleaning

As part of our efforts to develop and implement more environmentally friendly processes, Superior Tube eliminated the use of TriChlorethylene (TCE) as a degreasing agent in 2008, replacing it with an equally effective but safer solvent called n-Propyl Bromide (nPB). Due to increasing concerns and the risks associated with the use of TCE, we invested significant effort in searching for a safer solvent that would not compromise the exceptional product quality upon which we have built our reputation.

While our switch to nPB has been very positive for our business, we recognize that our responsibility to protect the environment is an on-going effort, and we are continuing our development efforts to further improve the safety and reduce the environmental impact of our tube cleaning processes.

アニーリング

焼きなましは、さらなる冷間加工または製造プロセスの前に金属を軟化させるために使用されます, チューブの全体的な冶金学的微細構造を改善します. チューブの縮小または冷間引抜中, 硬くなり、やや脆くなることがあります. チューブを再び描くことができるようにするには, 冷間加工中に形成された応力は、材料を通常の状態に戻すために除去する必要があります.

アニーリング中、チューブは制御された温度に加熱されます (up to 2100°F) そして浸る時間. このプロセスにより、チューブは形状を維持します, しかし、チューブの構造の粒子は、規則的なストレスのないパターンに変化します. 得られた焼きなまし管はより柔らかく、再描画に適しています.

当社の綿密に管理されたアニーリングおよび熱処理プロセスは、当社の原子力によって定期的に監査されています, メディカル, および航空宇宙のお客様.

矯正

伸線と焼きなましは、一般的にある程度の湾曲をもたらします, チューブにわずかな曲がりが生じる. At Superior Tube we use multiple roll mechanical straighteners in the first stage of finishing. ストレートナーは、曲がりや曲がりを取り除くために、製品に圧力と屈曲を加えます, resulting in a straightness level of 0.010” per foot, またはそれ以上. 矯正は、チューブのサイズと機械的特性にわずかな変化をもたらす可能性があります, したがって、これらの側面はプロセス中に非常に慎重に制御されます.

OD研磨/研削

お客様からご指定いただいた場合, 複数のヘッドベルト研削盤を使用して、チューブの外径を研磨または研削できます. 研磨は表面の化粧品の外観を改善するために行われます, 明るいものを提供する, 均一な表面仕上げ. ベルト研削は、小さな欠陥や欠陥を排除するために、ODから少量の金属を除去するために使用されます, 冷間加工に起因する可能性があります. 研磨と研削の両方で、最終的な外径と壁の寸法が小さくなります, そのため、正確な制御を使用して、非常に高品質の表面仕上げで均一なサイズを保証します.

IDグリットブラスト

グリットブラストはID表面を調整するために使用されます, OD表面を研削条件付ける方法と同様. 研磨媒体は圧縮空気を使用してチューブに押し込まれます, 軽微な冷間加工の欠陥のない均一な表面仕上げを実現します. グリットブラストはIDサイズと肉厚の両方を変えることができます, そこでもう一度、正確なコントロールを使用して均一なサイズを確保します. 極めて高品質な仕上がりを実現. 非破壊検査と検査

宝生チューブ 出荷前にチューブのすべてのロットを検査して、顧客の注文のあらゆる側面が満たされていることを確認します. 当社の社内検査能力には、:

- 合金の身元確認 (ポジティブ材料識別, または PMI)

- 目視検査

- 可能な限りレーザーマイクロメータやエアゲージなどの非接触技術を使用した寸法検査

- 表面粗さ試験

- 厳格な基準に準拠した液浸超音波探傷試験

- 包囲コイル渦電流試験

- 染料浸透検査

- 静水圧試験

- 破裂圧力試験

- 破壊的な機械的および冶金学的試験:– 降伏強度– 極限引張強度– 伸長– ロックウェル硬さ試験とヌープ硬さ試験– 粒径の金属組織分析, 構造, マイクロクリーン度, と欠陥– 曲げなどの操作試験, 平坦 化, とフレアリング

- また、上記にリストされていない追加の冶金学的テストを実行できるいくつかの資格のある独立したラボと協力しています, お客様から求められた場合

すべての出荷には、必要なすべてのテスト結果を示し、注文要件への準拠を確認する完全なテスト証明書が含まれています.

スタンピング/ラベリング

すべての製品は、お客様の要件に従って識別されます. スタンプには通常、ロット番号などの情報が含まれています, 原料熱数, 寸法, 資料およびその他の関連情報. 多くの製品では、この情報はロット内のチューブの長さに沿って取り外し可能なインクでマークされています. 小さすぎたり薄すぎたりする製品の場合, 情報は、材料タグまたはボックスラベルに含めることができます.

包装

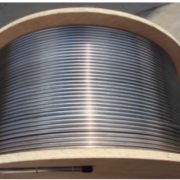

ストレートの長さのウェルドローチューブは、紙またはプラスチックで個別にスリーブ化したり、独自の段ボールスペーサーにパッケージ化して、輸送中に損傷が発生しないようにすることができます。. コイル状のウェルドローチューブは、チューブ間の接触を防ぐために、紙または段ボールのセパレーターを使用して水平に梱包されています. すべてのチューブは、ワックスクラフト紙で裏打ちされた木箱に詰められています, 三層粘土コーティング強化ケース, または標準の段ボール箱. 異物がチューブ内に入るのを防ぐプラスチック製のエンドキャップもご要望に応じてご利用いただけます.

積み出し

要求された場合, ドックへの発送と配送を手配できます, またはチューブを第三者に発送し、, 必要に応じて, 迅速な発送を手配できます. 現在、以上に輸出しています 30 世界中の国々で、インコタームズ®を国際的な輸送の枠組みとして使用しています.

さらに情報が必要な場合,お問い合わせください sales@grandsteeltube.com

1. Production of high precision stainless steel tubes since 2005

2. ヨーロッパのお客様との協力,西アジア,北アメリカ,South America since 2009,etc

3. サンプルは内で納品できます 10 確認後の日数

4. 50 生産期間としての日数と注文確認後の配送.

5. 20,000 meters of high precision stainless steel tubes in stock.

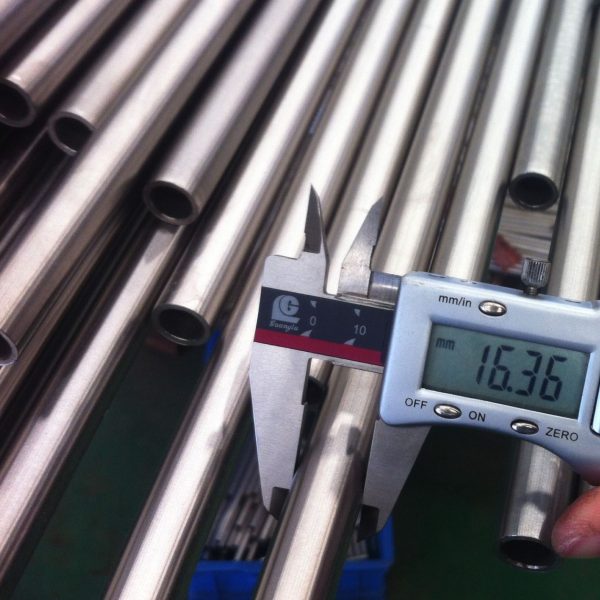

6. 300 サイズはODから提供することができます:6mmxWT:0.5ミリメートルから外径:131mmxWT:5ミリメートル

7. のような第三者検査:テュフ,ティッカー,ティッカー,受け入れられたなど

8. 専門チームが特別なチューブ要件を支援します.

9. 他の関連の管は提供することができます :明るい焼きなましステンレスチューブ,溶接ステンレス鋼管;等

ご不明な点がございましたら,あなたは連絡することを歓迎します sales@grandsteeltube.com

プロセスルーティングの概要: quality cold rolled stainless steel strips →welding into tubes→ cold rolling→ bright heat treatment without oxidization (NBKステータス) →cold drawn→cold rolling→ nondestructive testing. In the wall honing and inside flushing under the high pressure→ plastic capping on both ends.

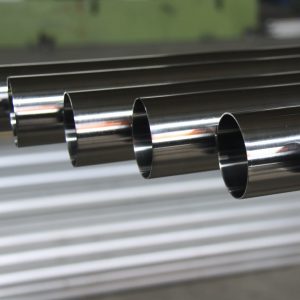

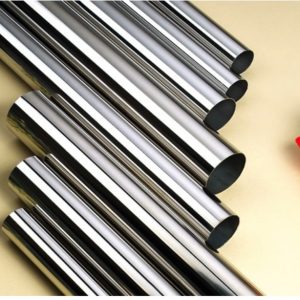

主な特徴: 高精度, 優れた明るさ, 熱処理後の外壁・内壁の酸化なし, 高い清浄度 内壁. 鋼管は高圧に耐えることができます. 冷間曲げ後の変形なし, フレアおよび平坦化後の亀裂なし . 複雑な幾何学的成形と機械加工を実現できます. チューブの色: 白とグレー.

主な用途: 油圧システムで使用する, 自動車や高精度な場面で, 明るさ, チューブの清浄度と機械的特性が必要です.

Main grades:

SUS304,SUS304L,SUS316,SUS316L,SUS316Ti,等

Delivery Status:

焼なまし & Pickled+Polish,Bright Annealed+Polish,Hard condition+Polish

仕様:

6.00~219.00mm x 0.5~10.00mm

形成 & 溶接

精密冷間圧延ストリップ, 指定された厚さと幅にスリット, 一連の輪郭のあるロールスタンドを通して供給されます. これらは徐々にストリップを管状に形成します. 形成されたストリップは、溶接ボックスを通して供給されます, 単一のトーチがタングステン不活性ガスを使用してエッジを融合する場合 (ティグ) 溶接プロセス. 溶接パラメータの微調整 – トーチ設定, ガス流量, 材料速度, ETC –溶接ゾーンの高い完全性を確保しながら、幅広い特殊合金を溶接できます. 溶接後, 溶接されたチューブシェルは、最終的なチューブ要件に従って特定の長さと重量に切断されます.

アニーリング

焼きなましは、さらなる冷間加工または製造プロセスの前に金属を軟化させるために使用されます, チューブの全体的な冶金学的微細構造を改善します. チューブの縮小または冷間引抜中, 硬くなり、やや脆くなることがあります. チューブを再び描くことができるようにするには, 冷間加工中に形成された応力は、材料を通常の状態に戻すために除去する必要があります.

アニーリング中、チューブは制御された温度に加熱されます (まで 1200 °C) そして浸る時間. このプロセスにより、チューブは形状を維持します, しかし、チューブの構造の粒子は、規則的なストレスのないパターンに変化します. 得られた焼きなまし管はより柔らかく、再描画に適しています.

当社の綿密に管理されたアニーリングおよび熱処理プロセスは、当社の原子力によって定期的に監査されています, メディカル, および航空宇宙のお客様.

矯正

伸線と焼きなましは、一般的にある程度の湾曲をもたらします, チューブにわずかな曲がりが生じる. 宝生チューブでは、仕上げの最初の段階で複数のロール機械式ストレートナーを使用しています. ストレートナーは、曲がりや曲がりを取り除くために、製品に圧力と屈曲を加えます, その結果、1メートルあたり1.00mmの真直度レベルが得られます, またはそれ以上. 矯正は、チューブのサイズと機械的特性にわずかな変化をもたらす可能性があります, したがって、これらの側面はプロセス中に非常に慎重に制御されます.

OD研磨/研削

お客様からご指定いただいた場合, 複数のヘッドベルト研削盤を使用して、チューブの外径を研磨または研削できます. 研磨は表面の化粧品の外観を改善するために行われます, 明るいものを提供する, 均一な表面仕上げ. ベルト研削は、小さな欠陥や欠陥を排除するために、ODから少量の金属を除去するために使用されます, 冷間加工に起因する可能性があります. 研磨と研削の両方で、最終的な外径と壁の寸法が小さくなります, そのため、正確な制御を使用して、非常に高品質の表面仕上げで均一なサイズを保証します.

IDグリットブラスト

グリットブラストはID表面を調整するために使用されます, OD表面を研削条件付ける方法と同様. 研磨媒体は圧縮空気を使用してチューブに押し込まれます, 軽微な冷間加工の欠陥のない均一な表面仕上げを実現します. グリットブラストはIDサイズと肉厚の両方を変えることができます, そこでもう一度、正確なコントロールを使用して均一なサイズを確保します. 極めて高品質な仕上がりを実現. 非破壊検査と検査

宝生チューブ 出荷前にチューブのすべてのロットを検査して、顧客の注文のあらゆる側面が満たされていることを確認します. 当社の社内検査能力には、:

- 合金の身元確認 (ポジティブ材料識別, または PMI)

- 目視検査

- 可能な限りレーザーマイクロメータやエアゲージなどの非接触技術を使用した寸法検査

- 表面粗さ試験

- 厳格な基準に準拠した液浸超音波探傷試験

- 包囲コイル渦電流試験

- 染料浸透検査

- 静水圧試験

- 破裂圧力試験

- 破壊的な機械的および冶金学的試験:– 降伏強度– 極限引張強度– 伸長– ロックウェル硬さ試験とヌープ硬さ試験– 粒径の金属組織分析, 構造, マイクロクリーン度, と欠陥– 曲げなどの操作試験, 平坦 化, とフレアリング

- また、上記にリストされていない追加の冶金学的テストを実行できるいくつかの資格のある独立したラボと協力しています, お客様から求められた場合

すべての出荷には、必要なすべてのテスト結果を示し、注文要件への準拠を確認する完全なテスト証明書が含まれています.

スタンピング/ラベリング

すべての製品は、お客様の要件に従って識別されます. スタンプには通常、ロット番号などの情報が含まれています, 原料熱数, 寸法, 資料およびその他の関連情報. 多くの製品では、この情報はロット内のチューブの長さに沿って取り外し可能なインクでマークされています. 小さすぎたり薄すぎたりする製品の場合, 情報は、材料タグまたはボックスラベルに含めることができます.

包装

ストレートの長さのウェルドローチューブは、紙またはプラスチックで個別にスリーブ化したり、独自の段ボールスペーサーにパッケージ化して、輸送中に損傷が発生しないようにすることができます。. コイル状のウェルドローチューブは、チューブ間の接触を防ぐために、紙または段ボールのセパレーターを使用して水平に梱包されています. すべてのチューブは、ワックスクラフト紙で裏打ちされた木箱に詰められています, 三層粘土コーティング強化ケース, または標準の段ボール箱. 異物がチューブ内に入るのを防ぐプラスチック製のエンドキャップもご要望に応じてご利用いただけます.

積み出し

要求された場合, ドックへの発送と配送を手配できます, またはチューブを第三者に発送し、, 必要に応じて, 迅速な発送を手配できます. 現在、以上に輸出しています 30 世界中の国々で、インコタームズ®を国際的な輸送の枠組みとして使用しています.

ご不明な点がございましたら,あなたは連絡することを歓迎します sales@grandsteeltube.com